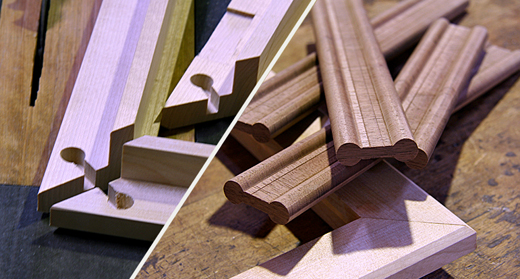

留め接合・その一例 〈鼓〉

鼓、あるいは“おしゃぶり”

木工の仕口において〈留め〉は重要なものの1つ。

生活雑器から高品質な工芸品、あるいは建築全般にわたり、あらゆるところに用いられ、またそのディテールも多様だ。

ただ“イモ”でくっつけただけのものから、隠し留め接合まで、まさにピンキリの世界の華やかさ。

そんな中で、今回紹介するのは「コレクションテーブル」の上蓋の留め接合からご覧いただく。

この手法は堅牢さにおいては最高度のものの1つ、〈鼓〉(つつみ)と呼ばれるもの。

ボクの親方は〈おしゃぶり〉などと、まさに職人的符牒で呼んでいた。

あるいは〈千切り〉(ちきり)とも呼ぶが、こちらが最も一般的な呼称と言えるのかな?。

つまり雇い核(やといざね)の仕口の応用で、ロック機構を持たせたものである。

ダボテール様の核(サネ)でロックさせるというというものもあるが、同様の考え方によるものと言ってよいだろう。

以下、加工プロセスを少し具体的に見ていく。

- 留めのカット

留め接合において、いかなる手法を使おうとも、基本はあくまでも留め切削の精度。

完璧な45度で、良質な切削面を得ること。

仮に4枚のテストピースを切削し、ゴム紐などで箱状に合わせ、隙間がないことを確認するというのが手っ取り早く確実。 - 墨付け

鼓を打ち込む最も合理的な位置を決め、円筒の中央にポンチでマーキングしておく。

この位置だが、打ち込んだ時に、締め勾配になるように、鼓の実際の寸法よりやや外側に印す。

打ち込むにつれて、より強く接合方向へとモメントが掛かるということになる。

これはその大きさにもよるが、一般には双方合わせて1〜2mmほどか。

逆に内側にポンチしたら離れていくばかりなのであきまへん。

この墨付けは左右1対だけで十分。

この墨付けの考え方については別途下段に記述する。 - 鼓の円筒部分の孔開け(画像 ①)

鼓の円柱の外寸と同一の孔を開ける。

今回の場合12mm

深さは表に出ない程度、厚みの4/5ほどを基準として設定すればよいだろう。

重要なのは孔開けの位置。

左右によって設定が変わらないように高精度にセットすること - 鼓の腕部分のカット(画像 ② ③)

うちではルーターマシンを使うので至って簡単。

留めの台を作り、加工材を載せ、鼓のセンターにストレートビットを合わせ、穿孔しつつフェンスに沿って移動させる。

しかしルーターマシンに代わる方法は何だろう。

ハンドルーターでももちろん可能だが、かなり複雑な治具を作る必要があるかもしれない。

あるいは手加工。手鋸とノミでカットする方法が意外と簡単で合理的かも知れない。

この場合も留め台を使い毛引きを使いこなせば、かなり高精度の加工ができるのではないか。 - 接合(画像 ④)

留めの接合断面、鼓の内部、しっかり接着剤(うちの場合TitebondⅢ)を塗布し、鼓を打ち込む。

完全に乾燥した後に、裏、表それぞれ鉋を掛けてメチ払い。仕上げ。

この〈鼓〉手法で行えば、決して留めが切れることは無い。

もちろん片側にこの鼓が露わに出てしまうので、使えるケースは限られる。

今回のように上蓋という条件などの場合には全く問題が無い。

なお、鼓の工作法だが、これも思われるほどに困難なものではない。

丸鋸昇降盤、ストレートのカッター、坊主面カッター、たったこれだけあればできてしまう(Top画像参照)。

外側の半円は坊主面カッターを0度に設定して両側から切削し、内側はギリギリのところまで、30度ほどだったかな(昔大量に作ったものだが忘れちゃった)傾斜させて切削。

こうして100%での機械加工が可能。

今回の場合、12φの円柱なので、6Rの坊主面カッター。

これまでも事あるごとに言ってきたが、このようなR加工をルータービットで行おうとするのは愚策。

画像のようには美しい切削面にはならない。

丸鋸傾斜盤にR面カッターを装着して行うことで、安全に、かつ高精度に行うことができる。

また傾斜させての切削も傾斜盤で行うのが合理的であることは言うまでもない。

ルーターテーブルを傾斜させて行うこともできないことではないが、いかにも非合理的であるし、安全性からも問題が多く、またその切削結果も良くはない。

すべからくSmartな加工術というのはこうした考え方によるというのがキホン。

興味のある人はがんばってやってみてください。

いかに合理的でかつ強力な接合法であるかが理解できるはず。

〈機械加工における墨付けの考え方〉

一般に機械加工の場合において、墨付けというものも全てにやればいいというものではない。

例えば普通のホゾのオスメスの加工を考えた時、墨付けが必要な個所はメスの孔開けの横幅のスミだけで十分。

厚み方向は角ノミでセットし、仮に開口したものをノギスで計測する、あるいは高精度に加工されたオスのホゾを指しつつ、数度のテストを経て、良好なポジションを得る。

つまり厚み方向のスミをしても(毛引きなどでの)、機械刃物でドンピシャでセットできるものではないので、したがって厚み方向の墨など意味がない。

(それでもおおよその位置決めのラインはあったほうが良いが、厚み中央に開口する場合、最初はおおよそであればよいので、指で鉛筆を持ち、部材の左右から“適当に”ケガク)

一方オスの胴付き加工は丸鋸昇降盤でフェンスと鋸位置の距離、および刃高で決まるので、こちらも墨付けなど無用(というより無意味といった方が正しいか)。

実際のプロセスを考えて見よう。

所定の寸法に設定し、テストピースに実際に刃を入れ → その結果を実寸測定し → 再調整し → 最終設定へ

と流れるるプロセスは、スミに依存するところは無い。

またこの考え方は丸鋸昇降盤での加工を前提としている。

横切盤でホゾ加工を行うという人もいると聞くが、この方法では援用できない考え方ではある。

いずれにしろ横切盤でのホゾ加工という非合理的な手法はお薦めできるものではない。

ホゾ先端を基準にするか、反対側を基準にするか、の違いは大きい。

同一規格のホゾであれば、その部材の長さに違いがあっても、ホゾ先端を基準にする丸鋸昇降盤での普通の手法であれば、設定を変えずに高精度に、軽快に、簡便に加工が進む。

横切盤でのホゾ加工の非合理性は他にもいくつも上げられるが、ここでは主要なテーマではないので割愛させていただく。

ここで無用とした墨付けが意味のあるものとして活かされるのは、手加工の時。

シラガキ、毛引きという刃物での墨付けは、ノミ、鋸などの導入にとても有用だ。

対し、機械加工ではそうしたことは意味がない。

そのようなところに注力する必要は無い。

こうした考え方に倣えば、今回の場合は1セット4本、計8ヶ所の加工になるが、

左右1対にだけ墨付けし、これを基準としてストッパーをセットすれば、残りは手作業の墨付けよりはるかに高精度の複製加工が可能。

もっと具体的に言えば、墨付けとは言っても、この場合は1個所、センターポンチの1点だけで十分と言うことになる。

‥‥ 8ヶ所も高精度に同一のポイントにポンチするなどという集中力はボクには備わっていないだけの話しか?

集中力が持続できる人はいっぱい墨付けしてください。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。

たいすけ

2010-12-1(水) 18:32

>一般に機械加工の場合において、墨付けというものも全てにやればいいというものではない、、、、

その通りですね、機械加工だけではないですね、色々なことにおいて「押さえどころはどこか」ということが重要だと常々思います。

木工において、デジタルな考えというのは、突き詰めて考えると通用しなくなるように思います。artisanはツールがアナログっぽくないので、その辺り勘違いされやすそうですね(笑)。墨にこだわっていては「仕事」にはなりませんね。

artisan

2010-12-1(水) 21:52

いわゆる家具制作における墨付けの考え方と建築的規模でのそれでは、かなり様相も異なるのかもしれません。

恐らく墨付けだけの専門書も多々出回っているものと推察されます。

それだけにまた、シビヤな考え方で臨まれるのではと考えられますね。

私の今回の記述はスマートな(きびきびして洗練されたさま)木工をしようよ! というメッセージの積もりです。

無駄を廃し、より高品質で、快適な仕事をしたいものです。

>アナログっぽくない

ははは、そんなイメージですかね。

先のドラフター記事へのコメント氏にもありましたが、アナログ × デジタル を相補的に考えるというのが今を生きるテクノクラートの必須要件なのかもしれません。

たいすけさんはどのように自覚されているか知りませんが、恐らくはそれを実践されていらっしゃる一人でしょう。

ところで、昔の大工さんは器用に墨壺をこしらえていたという話しも残っていますが、今ではそんなことをするアナログ棟梁はいらしゃいますかね。

たいすけ

2010-12-1(水) 22:55

建築の墨付けは「墨付け」という一つの儀式のように捉えられている面があります。「墨付けもできないのに、、」といった感じ、墨付けという工程さえ間違えずに出来ればいいのかと思わず思います。ご推察通り、墨付けマニュアルもありますねぇ。 うちは建築の墨も極めて木工的(artisanや杣工房先代的)です。よその大工さんに見られると墨が途中かと思われますねぇ。刻み手に渡して切ってからもう一度墨をする必要のある所などは墨をしませんし、、。

話を変えて、墨壺作りますよ、僕は関西に小僧に行ったので、四角い、箱に入れ易いのが好きです。車は面倒なので、幾つか作ってあります。先祖の大工がもっていた墨壺の型のコピーを作ろうと思ってはいますが、なかなか、、、。

artisan

2010-12-2(木) 00:15

墨付けというのも、結局はその職人の固有の符牒のようなものという側面もあるのでしょうか。

そこに個々の職人のこだわり、あるいはキャリア、そしてSmartさなども投影されるものかも知れません。

私はあまり使わない言葉ですが、“馬鹿棒”という墨付け用具もありますね。

複数の大きな被加工材に墨付けする基準になる棒のことですが、建築では多用されるものと思われます。

これらの墨打ちも職人の個性がにじみ出るものであるように思いますね。

>墨壺 、また貴Blogでご紹介ください。

jitan

2010-12-2(木) 17:18

千切りの方法もそうですが、墨付けの考え方興味深く拝見しました。

恐らくはホゾの加工の方法と深く関係してくる考え方なのだろうと受け止めました。

また機会があればホゾ加工について詳しくご紹介ください。

申し遅れました。数年前からの読者でjitanと申します。

リスタート、ガンバってください。

artisan

2010-12-2(木) 20:32

jitanさん、ようこそ。

>ホゾの加工の方法と深く関係してくる考え方

そういうことにもなるでしょうか。

私は、基本的なホゾの加工については、

ありふれた方法を取っているだけですので

あらためて紹介と言われましてもねぇ‥‥

でも、handleが格好いいですね (^_^

たいすけ

2010-12-3(金) 12:25

バカ棒、僕らは「杖(つえ)」といいますが、材料を計る「間竿(けんざお)」の余白に高さ方向や横方向の寸法を盛り、それを定規に墨をする方法ですね。間竿でなくて単独の棒を作る場合もあります。いずれにしろ厳密な寸法精度が無意味な場合に使われますね(建築はほとんどそうですが、、)。

既製品のアルミの間竿には何度も書き込める面があらかじめありますね。

杖の寸法精度の押さえ方としては木工の「型板」と同じような感覚ではないでしょうか、最終削って合わせるのだけれど、ここは胴付を押さえたいんだけれど、取りあえず型で抜いておいて胴付は横切り盤で、削りは手で、といったものに近いように思います。ルーターの定規とはまた少し違いますね。

artisan

2010-12-3(金) 21:13

建築は家具制作とは異なり、スケールの違いであるとか、場合によっては現場あわせの要素などで精度そのものへの考え方も違うようですね。

それだけにメリハリの利いた対応力、Smartさが要求されるということが理解できるように思いました。

思考の柔軟性、経験の蓄積ということにもなりますが、家具制作においても準ずるところがあるように思います。