狭い手押鉋盤の憂鬱

手押鉋盤の能力を超えて

うちの手押鉋盤は305mmの幅しかない。

片や自動一面鉋盤(プレナー)の方は620mm。

つまり基準面さえ出ていれば600mmの幅まで機械切削が可能。

しかしこの300mm〜600mmの間が疎ましい。

300mmまでであれば1発で基準面が出せるが、それを超えると機械での切削はできない相談である。

以前とても忙しく、こうした部材を含むある家具の製作を知人の工房に依頼したことがあり、結果、たいへん困ったことになったことがある。

依頼先工房の手押しも300mmの性能なのだが、400mmを超える板の削りは手押鉋盤に余るものだから、基準面を取らずに荒木の状態でそのままプレナーに突っ込み、削り上げていたことが分かり、驚いた。

ボクは何に付け、合理的な思考を旨とするが、さすがにこうしたことはとてもできない。

当然ながら、400mm幅の板はプロペラのように捻れた状態で削られ、組み上げられていた。

こういう信じがたい実態があるのも事実。(フラッシュの現場では、そのようなこともままあるようなのだが)

さて、こうしたことは論外としても、手押鉋盤の能力を超える板の削り(平面だし)は確かに簡単な作業ではない。

しかし、500mmほどの手押鉋盤が導入できないのであれば、機械切削に余るところはシコシコと手で削るしかない。

どうするかと言えば、とりあえず300mmだけ手押鉋盤で削り、後はポータブルの電動鉋、さらには手鉋を駆使してやることになる。

裏技での基準面

実はそうしためんどくさい方法ではなく、ちょっとした裏技があることはキャリアの木工職人、あるいは小賢しい職人(ボクのような !?)であれば知っている。

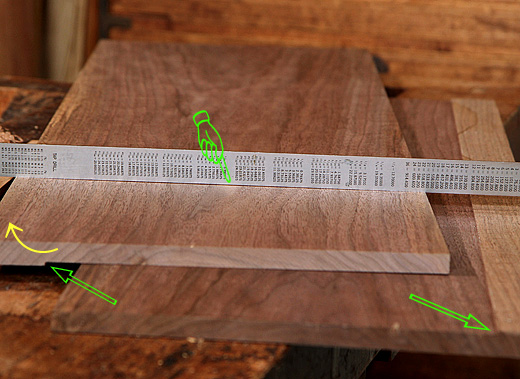

手押鉋盤の切削能力いっぱいの巾、この場合300mmだが、この削ったところに下駄を履かせるのである。

下駄を履かせることで仮の基準面を作り、プレナーに突っ込めば良いということになる。

下駄、つまり一定の幅(ここでは300mm以上の)の平面精度の高い板を基準面として用い、ここに被切削材の基準面が出せた部分を載せて削る。

確かにこれで首尾良く削れるよね。簡単なことだ。Good idea !

しかし大兄、ちょっと拙いんだね、これが。

平面に削れないのだよ。

理論的にはいかないというわけだ。

どうしてかって?

板の厚みにもよるのだが、プレナーの送り機構(送り込みローラー、チップブレーカー)のプレッシャーに被切削材が強く押され、手押鉋盤で削られていない部分(下駄があたっていない部分)が下にしなった状態で削られるために、結果、跳ね上がり戻るので、凹面になってしまうのだ。

画像の場合は16mmという薄いキャビネットの鏡板(羽目板)なので、よりその傾向は強いが、テーブルのような厚めの板でも多少は同じような結果になってしまう。

これはもちろんのことだが、手押し鉋盤で通した部分と、削れなかった部分の比率、材の厚み、材種(硬度)、プレナーの機構の差、などでその切削不良の程度も変わってくるだろう。

ではどのような手法が‥‥

さてところで対策だが、手押し鉋盤の能力を超える部分は、ポータブル電動鉋 → 手鉋という方法が最良と考えられるが、下駄を履かせる方法でも、跳ね上がった部分を長台の手鉋などで修正し、再度プレナーを通すという方法であれば完璧なので、少しは合理的という考え方もできるだろうね。

なお、大きな1枚板のテーブル甲板などの切削だが、もちろん手押鉋盤など使えないので、全てポータブル電動鉋、手鉋で基準面を出す。

その後に1m巾のプレナー屋に加工を依頼する。

あるいは全て自分で削る。

こうした過程をただの苦行として捉えるか、木工職員の原初的スタイルの世界に遊ぶものとして喜々として臨むかで、その作業性も変わってくるだろうし、愛着も同じように変わってくるのだろう。

合理主義のボクが言うのだから、少しは説得性を感じてもらいたい !? 苦笑

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。