「工房通信 悠悠」公開1年にあたり

ブログ「工房通信 悠悠」をスタートさせて1年が経過した。

工房での日々の活動は家具製作を基本としていることは当然にしても、ブロク的活動がこれに付随していくらか様変わりしたようだ。

休憩時間も無為に過ごすことも許されず、手元にiBookとデジカメを置き、せっせと草稿をしたためる、ということに相成る。

記述する内容は他愛ないものも少なくないが、題材によってはしっかりと裏を取り、情報を取得、補強しなければならない場合もあり、片手間では済まされない。

こうなると本業への支障も生ずるので、程良いバランスというのがなかなか難しい。

一方、ブログをスタートさせてからというもの、自分のサイト運営への労苦よりも、多くのブログを訪ね、そうしたところとの新たな情報共有化から得られるものがとても重要なものになってきていることは明らかで、まさにネット第2世代の到来を日々感じ取らせてもらっている。

つまりそれまでのウェブサイト構築の構成では困難だった、コメント、トラックバックという機能により関連するサイトへと誘われ、思わぬ有益な情報にたどり着くこともできたし、膨大なブックマークの日々のチェックもRSS機能により、無駄なく、必要に応じアクセスすることも可能となった時代を受益しているわけだ。

さて、ただ同業の方々の発信はまだ少ないようで、木工コミュニティーの構築へ向けては今後に期待したいと思う。

やはりこの世界は10代〜30代あたりが積極的だろうから、ある程度の熟練を経たプロの家具職人の発信が少ないのも致し方ないことか。(ボクなど四捨五入すれば○暦なのにね)

まずはここまで続けてこられたのもアクセスしていただける皆さん、わけても奮ってコメント、トラックバックしていただける方々に助けられてのことなので、感謝申し上げたい。

ウェブサイト構築、運営ということでは既に4年が経過するが、ブログという新たなサイト運営にはネットコミュニケーションとしての機能が特化しているので、訪問者との情報共有化、情報の補強と言った側面でささやかながらも新たな磁場が出来つつあるようでうれしい。

あまり体系的でもなく気ままな雑報的記述が多く、必ずしも訪問者へには有益な情報ばかりでもないので申し訳ない気持ちもあるが、継続性を確保するためにも肩肘張らずに、「悠悠」と(苦笑)やっていきたい。

ただ既にお解りのように、木工に関わる技法であるとか、経験に踏まえたエッセンスなどは秘匿するような考えなど無く、オープンに開示していきたいと思うので、時間とその他の条件が許せば、ドンドン記述していきたい。

また疑問に思うこと、別の視点からの提起など、可能であれば積極的にコメント等アクセスを願いたい。

アクセスログを見れば 500ページビュー〜/日平均 あるので、多くの同業者、木工愛好家が来ているのだろうがそれに比し、積極的アプローチが少ない。

これはボクの記述内容を含め何らかのバリヤを作っているかもしれず、配慮も必要かな。

そんな訳で、今後もぐぁんばっていきますので、ヨロシク。

確かなロクロ技術と成型におけるデザインセンスが秀逸な職人だ。

確かなロクロ技術と成型におけるデザインセンスが秀逸な職人だ。 ボクが何故このような通し桟の方をを選択するかと言えば、経験者にはお気づきのことと思われるが、やはり蟻ブロックの強度に関わる判断からのものだ。

ボクが何故このような通し桟の方をを選択するかと言えば、経験者にはお気づきのことと思われるが、やはり蟻ブロックの強度に関わる判断からのものだ。 画像はテーブルの脚部と貫(ヌキ)のほぞを示したもの。(ほぞ、は“木”偏に“内”だがPCでは表示してくれない)

画像はテーブルの脚部と貫(ヌキ)のほぞを示したもの。(ほぞ、は“木”偏に“内”だがPCでは表示してくれない) 天板の矧ぎ作業。

天板の矧ぎ作業。 それぞれ、「これ見よがし」の意味はあっても、木口乾燥ということからすればあまり推奨できる手法ではないように思う。ファッション?

それぞれ、「これ見よがし」の意味はあっても、木口乾燥ということからすればあまり推奨できる手法ではないように思う。ファッション?

ボクはキャビネットにしても脚ものにしても特段の事情がない限り、あまりというかほとんど仮組みをすることはない。1発勝負を旨としている。

ボクはキャビネットにしても脚ものにしても特段の事情がない限り、あまりというかほとんど仮組みをすることはない。1発勝負を旨としている。 何故ならばロクロ脚の四方転びという手法なので、貫の胴付き長さ、組んだときの高さの確認、といった微妙な要素を確定するための必要性に迫られるものだからだ。

何故ならばロクロ脚の四方転びという手法なので、貫の胴付き長さ、組んだときの高さの確認、といった微妙な要素を確定するための必要性に迫られるものだからだ。 昨年末に発注していたLeitz(ライツ)の刃物が1昨日届いた。

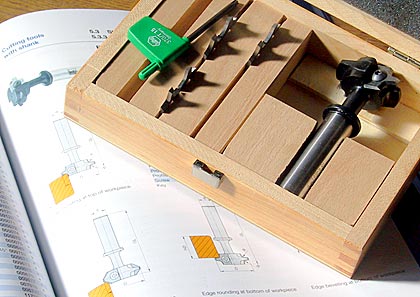

昨年末に発注していたLeitz(ライツ)の刃物が1昨日届いた。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。