ミズメのベンチ(続

座繰り

椅子の座刳りですが、数が多い場合は、うちではピンルーターで型板を使い彫り込んでいきますが、

こうしたベンチですと長尺であるため、それは難しい。

そこで、以下のようなプロセスを取りました

- 座板の外形を成形しておく

- 前脚、後脚、背部中央の脚、それぞれのホゾ成形

- 背当たりの束の丸ホゾ開口

- 座板への彫り込みの墨付け

- 型板作り:奥行きの最深部、つまり最も深い部分の彫り込みのための型板作り(型板A)

- 5、型板Aを基準として、手前部分までの彫り込みのためのジグのセットを作る(型板B)

- 型板Aを用いたピンルーターでの最深部の彫り込み

- 6、型板Bを用いたハンドルーターでの残りの彫り込み

- 手鉋仕上げ

- サンディング仕上げ

型板A

座板は円弧状(5,000R)になるため、ハンドルーターなどを駆使しながら彫り込んでいくわけですが、その基準になる最深部をどう高精度に彫り込むかが要諦。

そのために選択した方法がこれっ。

型板にピンルーターのピンの幅のスリットを円弧状に開けておく(この5,000Rのスリット開口の方法ですが、ピンルーターでセンターを確保しながら高精度に開けます)。ピンルーターマシンの 定盤上でスムースな運行を確保させるため、ピンと開口部は広からず、狭からずの按配も重要(緩いと、円弧状のラインがブレ、狭いとスムースな運行ができなくなる)。

まずは型板1を座板裏に貼り付け、固定し、型板のスリットにピンを預け、墨に合わせ、所定の深さ(今回の場合、座板が45mmで最深部を15mmまでの深さとした)まで数回に分け彫り込んでいきます。

よく切れるルータービットでスムースな運行ができれば、それだけで座繰りの最深部は完成に近い形状を獲得できることになります。

今回は手頃な曲率を持つ16mmシャンク、65mm径のカッターがありましたのでそれを用いました。(完璧なRで彫り込めました。20年ほど前、別の家具造形のために造ったカッターですが、この種の刃物は一生モノです)

これをハンドルーターに代えた場合はどうでしょう。

一般的な12mm(1/2インチも含め)のハンドルーターでは装着可能なビットの径、重量には限界があるため、65mm径の活用はありえません。しかし適度な曲率を持つルータービットを数種作り、数回に分ければほぼ同じような結果は得られるかも知れません。

型板B(というかジグ)

型板1で彫り込んだところを基準とし、なだらかな傾斜で手前のところまで彫り込むために、一定の傾斜角度を算出し、それを元に長手方向のレール用の板を作る

ハンドルーターを固定したベースを挟み、座板の幅いっぱいを摺動する枠組みを作る。

続いて、型板2(ジグ)を用い、ビットの径単位の移動距離で縦横に摺動させ、シコシコと彫り込んでいきます。詳細は画像に記した通りです。

多少の突起が残っても委細構わず進めて行きます。

残った突起部分などは電動鉋で削っていきますが、それだけでは周縁部は残ってしまいますので、この周縁部を中心とし、電動鉋で造形できたところも含め、その後はひたすら手鉋の世界です。

手鉋での座繰り

この手鉋での座繰り、ミズメは硬質で難儀な作業ではありますが、これを嫌がっていては木工屋は務まりません。木をシコシコ削ってナンボの世界こそ木工なのです。

むしろこうした工程を楽しめるかどうか、損得勘定にうつつを抜かす現代社会にあって、なにゆえに木工などと言う生業を続ける意味を見出せるかどうかが問われる工程というわけですね。

上腕をシジュホスの如くに奮い立たせ、削り込んでいくのです。

今回は良材のミズメであったことから、思いの外、破綻することも無く、綺麗に仕上がりましたね。

私はまだまだやっていけるとの自信にもなりました。

後はオービタルサンダーなどでササッと生地調製しておきます。

手鉋の威力を正しく理解すること

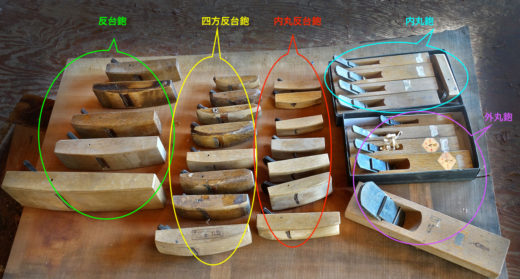

椅子などの曲面加工の多い家具制作の場合、様々な手鉋を駆使せねばなりませんが、それらに対応する手鉋を整備しておく必要があります。

私は鉋フェチでも無いので、必要にして十分なものしか置きませんが、それでも反台、四方反台、外丸、内丸、内丸反台等々、こうして並べてみればかなりの数になりますね。

その中でも思いの外 貢献度の高いのが内丸反台ですね。

笠木などに視られる3次元の曲面仕上げなどでは、これを用いることで、とても快適な作業が可能になります。

裏金付きのものを選択することで、使い勝手はさら向上します(曲面切削の場合、その木理の配列は順列、逆目、実に多様ななものになりますので1枚刃での切削は困難な場合が多い)。

この快適さはどこからもたらされるかと言えば、ひとえに、この種の手鉋は台鉋だということでしょう。

幾度も語ってきたところですが、ベルトサンダーなどで成形しようなどと言う「モダン」さは木に対して失礼でしょ。目的とする形状を生み出す力(手鉋は台鉋であることで、切削深さが自己規制できる機能を有し、作業者が目的とする形状を台鉋に委ね削り出すことができる)、あるいは木が本来有する木理を生み出すには木質の繊維をシャープにカットされてはじめて獲得できるものです。

手鉋ならではの、作業者の意図した曲率を削り出す能力というものをぜひ正しく理解していただきたいものです。

サンダーでは鉋に比し、切削パワーが小さい、切削の規制が掛からない、木理を見事に潰してしまう、等々、一定の熟練職人にとってはいいところなど何もありません。

木工職人を任じ、それでもなお手鉋を抽斗奥深くに仕舞い込み、もっぱらサンダーに依存するようであれば、その時点でそこから生み出されるものは、Fine Woodworking とは異なる何物か、でしか無いのかもしれませんね。

確かに手鉋を使いこなす(仕込み、研ぎ・・・)には一定の熟練が求められるのは確かですが、それをスルーしていては木工をする意味は半減してしまいます。

私が修行した松本では民芸家具を基軸とした木工へのアプローチは、こうした基本に忠実であったことが私にとっても幸いしたと思っています。王道から逃げない、ぶれない、そうした姿勢があればこそ、良質な木工家具を創出する気概、意欲に繋がっていくのではないでしょうか。

背束 Arrow

「背束」などと言う名称は勝手に付けたもので、もっと意匠や機能に即した良い命名がないものかとは思いますがどうなのでしょう?

椅子において背中の部位、水平に棒を並べる場合、これらの棒はラダー(梯子 ハシゴ)と名称されていて、なるほど適切だなと思わされますが・・・

さてそれはともかくも、この部位は座り心地を規定付けるものとして、大切な部位になります。

座る人の第三腰椎あたりを支え、座り心地を叶える構造とデザインが求められます。

今回の場合、Arrow型という、椅子では時折使われる意匠を用い、これを座り心地に繋がるために、造形させねばなりません。

見付と見込み、それぞれ型板を作り、墨付けし、倣い成形でおおまかな形を出し、後はトリマーなどで面形状を整え、さらに手鉋で削り出し、形状を整え、仕上げていきます。

前述のように、こうした手鉋での成型は楽しい工程です。

今回はブラックウォールナットを用いましたので、内丸反台や南京鉋での削りもスイスイとリズミカルに削り出され、みるみる目的とする形状へと変化していく様というものは、木工における快楽の1つで無くて何でしょう。

ところで、これを座板と笠木に固定する枘は丸ホゾです。

Arrowは屈曲させていますので、それらの丸ホゾは同一線上にはありません。したがってロクロ加工では無理ですので、手加工で創り出しますが、私の場合、丸形状を加工するカッター(超硬刃)を簡易型のボール盤に装着しホゾ成形していきます。

後はArrowの主要部の形状へとなだらかに繫げていきます。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。

moku

2019-5-25(土) 08:45

こんにちは 素晴らしい記事をありがとうございます。

記事中に出てくる木理、について興味があります。

機能的なものなのか、美的なものなのか、

いつか木理についての記事を読ませて頂けないでしょうか。

artisan

2019-5-26(日) 13:50

《木理》ですか、来ましたね。笑

私を困らせようとの魂胆? いやいやそんな事じゃなく、深く知りたいとの思いからでしょう。

さて、《木理》についてあらためて辞書を引きますと、意外と詳細な解説があるので、少し驚きます。

ブリタニカ国際大百科事典 小項目事典

かなり詳しい解説ですが、誤読を生みがちな表現も散見され、あまり良い解説では無いなという印象も。

まずそこから読み解いていきます。

「木材断面にできる美しい模様」の段落ですが、

「断面」にできるというのは誤りで、「板面」にできるものと私は理解しますし、また「美しい模様」という文意も「木理」という定義からは間違っていると思います。美しいというのは、感性の領域からの個々人の評価ですからね。

「木理」というのは元々その板面に醸される樹種固有の表情であり、感性による評価以前の物理的な細胞配列が生み出す表情と理解するのが正しいと思います。

したがって醜かろうが、美しかろうが、いずれも「木理」は「木理」と解釈すべきでしょうね。

交錯木理・波状木理・斜走木理など、様々に呼称される代表的な「木理」については、それぞれお調べいただければと思います。

私の理解する「木理」については本稿内で語ったとおりですが、それでは回答になりませんので、このコメントという枠内で概略的なものになりますが、少し整理してお話ししましょう。

まずは「木理」の本来の姿を生み出してやるのが木工屋の務めというのが基本にあります。

木工家具というのは樹木という自然素材を主材とするわけですが、単に用に供する材料として用いるところを越え、木工家具の美質を構成するいくつかの要素の中の主要なものの1つだということです。

この木工品を用いたり、愛でる人も造形の美質とともに、素材の持つテクスチャーにも魅入られるところも大きく、また私たち木工屋もその素材としての魅力に囚われ、日々、木に向かっているという側面もあるのではと思います。

こうした基本的な理解に立つとき「木理」は、本来樹木が有する固有の特質ですので、木工という制作工程においてこれを見出し、引きだしてやるのが、私たち木工屋の務めなのだろうと思うのです。

そのためには、鉋の刃を研ぎ、台を仕込み、最良の状態に調整し、削り上げるという工程は必須です。

なぜならば、用いる板も、加工以前の、あるいは不完全な仕上げ状態の段階では「木理」は木部の中に埋もれ、潜んだ状態でしか無いのです。

これを引き出すには人間の手により適切な工程を経て、引き出してやらねばなりません。最終的には手鉋という優れた道具を用いる事で、これを叶えることができるのです。

対して、サンダーは「木理」を引き出すと言うより、樹木の繊維を物理的に潰し、その結果、木部の細胞を破壊し、繊維質を露わにさせ、ボヤけた「木理」にしてしまいます。

もちろん、#240 → #320 → #400 → #600 → #1,200と追っていけば、破壊された繊維質も研ぎ出され、本来の板面、つまり「木理」を表すことも可能かも知れません。

ただオイルフィニッシュなどでは一般には #320〜#400 あたりでしょうから、決して本来の「木理」は生み出し得ていないと考えるべきでしょう。

手鉋は、鋭利な炭素工具鋼でシャープにカットされるため、一定の熟練を経た木工職人の手に掛かれば「木理」は潰されること無く、正しく引き出されると考えられます。

後は素地調整としての軽いサンディングで塗装工程に移ることができます。

moku さんもご自身で、手鉋で削り上げた板面と、プレナー仕上げの板をサンディングで仕上げた板面を見較べてきてください。光にかざし、斜めに視ることで光の反射の違いが分かりやすくなります。

さらには、それらをオイルフィニッシュして、その「木理」の表れ方の違いを較べてみてください。

とりあえず、以上ですが、理解していただけるかしらん?

artisan

2019-5-27(月) 10:24

私の投稿、一部訂正させてください。

「ブリタニカ国際大百科事典」の記述への指摘「「断面」にできるというのは誤り」というのは「誤り」ですね。

「切断面」と理解すべきでした。私は「断面」を木口(年輪側)と早とちりしてしまったのです。

お詫びして訂正させていただきます。

K.Abeさんのコメントで、ハタと気付いたという次第。

K.Abeさん、「木理」を植栽過程での構造的なところから適切な解説をしていただき、感謝であります。

さらに、人間の歴史において、鉄鋼をはじめ生産技術の進化の過程と対応し、木を利用する場合、「木理」を活かすことに気付き、人間社会を豊かにしてきた歴史を解読いただけたかと思います。

結語部分の「尾根筋に立つ水目のバイヤス」はまさにミズメ固有の「虎斑(トラフ)」を指すわけですが、1つ前の記事のベンチを上から写した写真の座板と笠木(一部ハイライトに光っていますが、ここは虎斑による逆目)に明瞭に観ることができます。

この部位はまさに、よく切れる刃物で無いと美しくは表れませんね(木目としては逆目になるために)。

K,Abe

2019-5-26(日) 17:22

木目 木理 は、立ち木が倒れまいとする生命構造です。斜面に立てば曲がり、風雪で揺られると捩れ、土壌や環境で成長変形しますから様々な樹形となり、

切り分ける角度・方向で切断組織面が模様パターンが顕れます。

節は成長する枝葉の組織ですが、芯央、枝節には、樹体を護る抗菌抗体治癒物質が色素として蓄積、樹皮も動けない木の害傷防衛の様々な組織でガードしているのです。

打撲切創、虫や黴金でダメージを受けると即座に治癒ケアー出動してガード。

肥大成長年輪層、逆目、バイヤス、横目・チジミ、交錯など、生存していくために出来上がる樹体を切り分けると年輪木目として目にするのです。

人間が初めて幹を割り木目を見たのは、一万年前あたり。

刃物が進歩して削り出した材面を美しいと感じるようになり、更に装飾的な価値を見出すのは、ずっと後のことでした。

古代文明エジプトの発掘遺物は、構造下地として板材を削り、表面仕上げは金や宝飾・彩色しています。

木地仕上げが美しいとする時代は近世以降のことで比較的あたらしい。現在、木の抗菌性・保存修複、メディカル性能に注目する新しい領域の研究が進みます。

木の内科担当 abe

木理木肌を尊重することは木工の基本技術ですが、鋸・鉋の発明により木材の美質に関心がいくようになりました。

尾根筋に立つ水目のバイヤスは、風倒に耐える内部応力、拮抗する樹体内科としてみると自然の力と生物体の時間が造り上げる美しい芸術です。

moku

2019-5-29(水) 23:45

木理の解説ありがとうございます。

私も辞典の意味よりも、木工家達が感覚で掴んで(多くは言語化できずに)いるであろうartisanさんの解説の方がしっくりきます。

先人は何故「理」という文字を使ったのかが、私がすごく惹きつけられているところなのです。

それをこうも詳しく解説して頂きとても納得できました。

abeさんの『削り出した材面を美しいと感じるようになり』という文言も印象深いです。木の美しさ自体は人間が作り出すものではなく、元々木が持っているもの、と改めて認識しました。

お二方の話をふまえ、木理という細胞配列は美しさとして顕在化させる事ができる と捉えるのが今の私の精一杯の言語化です。

また同時に仕上げのサンディングの話も出てきましたのでついでに。

かねてから、プレーナーからのサンディング仕上げと、鉋からのサンディングに疑問を持っていました。

表面の部分は結局同じ番手がかかっているのに、なぜ木目の明瞭さと反射が違うのかなぁと。

これは単に鉋からの方は、擦り過ぎてない というだけですかね^^;

artisan

2019-5-30(木) 22:33

なるほど「理」ですか。確かに字源を遡及することで見えてくる事は多いものですからね。良いところに目を付けたと思います。

白川静さんの〈常用字解〉を繙いてみれば以下のようです。

広辞苑(第四版)では

活用事例からも、「真理」「ことわり」「筋道」といった普遍的で原論的な意味を背景とし、「木理」となれば、「木に表れる筋、綾」と、何やら「木」の世界観をすら表象する語彙のようにさえ思えてきますね。

mokuさんの魅入られる意味も少し理解できるように思えてきますね。

サンディングの仕上げ肌と、手鉋とのそれとの違いについては繰り返しませんが、ここはあくまでも物理的、科学的、技術的な方法論としての違いになります。

K,Abe

2019-5-30(木) 00:11

ブブー???

樺科「水目・樫・斧折れ」のバイヤスとブナ科「櫟、水楢、コナラ、柏、アベマキ、樫類」の虎斑(髄線)とは違う組織です。

「虎斑」髄線は、樹皮の内皮から芯央に向かい増殖成長し逆放射に入ります。肥大により、年輪をスルーして「樫目・ブナ目」とも呼ばれる紡錘・細微線形のRay(髄線)がイッパイ入り、斜面に立ち続け、揺れ捩れ風倒応力となる「横筋」を形成して強靱な樹体となります。

因みに、ブナ科でも、椎・栗では逆放射向芯組織・虎斑はなく、椎は一年輪で春秋逆方向成長の交錯木理ですから、樹体内から観ると分類を変えるべきでしょう。この知見は、小職の木の内科研究から明らかになりました。その内に専門教科内容は大幅に訂正・修正されることでしょう。

今回、水目ベンチ作品のおかげで水目の典型木理、生命力の見事な痕跡、地上の美質をしっかり拝見板しました。かけらでもよいのですが。木の内か担当abe

artisan

2019-5-30(木) 23:42

ブナ科の材種が一般に硬質で堅牢な物理的性質を有するのは、他の材種には観られない随線(トラフとして表象)が有為な働きをしているということですよね。

ミズメを含む樺の場合の虎目(トラフ)は、随線では無く成長過程での内部応力による生成で細胞配列的には逆目としてバイアス状に表れるってところ。