ミズナラのベッド

ご覧の通り、シンプルなデザインのベッドです。

私に制作依頼されたオーナーはデザインはもちろんですが、無垢材を用いたハンドメイドの家具への強い拘りを持つ方で、お話を受け、着工までは半年を超えるやりとりが繰り返され、今回、制作を終え、納品へと漕ぎ着けた時は、感慨一入でした。

長年、木工屋をやってきましたが、実はベッド制作の機会は数えるほどしかなく、公式Webサイトに掲載したのはその中の1件のみ。

真正マホガニーによる天蓋付きのベッド

これは当時、親しくしていただいていた著名な陶芸家からの依頼でした。

廃業する家具会社から譲って頂いたホンジョラス産のマホガニーをふんだんに用い制作した若い頃の仕事で、精一杯作らせていただいた渾身の作です。

ヘッドボード中央のダークな色調のものはクラロウォールナットです。

(マホガニー 4Post ベッド。この画像は亡くなられた陶芸家から譲り受けたお宅に設置されたもの)。

さて、今回 用いた材種ですが、当初はブラックチェリーで考えていたのでしたが、工房のギャラリーに展示されている家具や、在庫の木材をご覧になっていただいた結果、迷われた末に選ばれたのはミズナラでした。

2mの長さのサイドレールには7年ほど前、柾目に製材したミズナラを。

そして、20年ほど昔、地元の大手製紙会社から購入を持ちかけられた、南アルプス産、1m越えのミズナラ材をヘッド、フットボードのパネルに(上の画像がそれ)。

これは本柾で400mm幅という、かなり贅沢な木取りになります。

ところで、楢材は家具材として良質の評価は定着しているわけですが、反りやすいというのが欠点。

そうした特性があるところから、楢材の場合、一般には反りにくい柾目で製材します。

芯持ちの板目で製材しますと、乾燥過程において間違い無く大きく反り、歩留まりも悪く、具合良くありません。

柾目製材であれば、こうした反りを防ぐことができます。

ただ、楢材の柾目は、板面に髄線が斑として表出されてしまう(虎斑/トラフ)ことは知っての通り。

家具市場では、こうした楢材固有の斑を嫌う傾向があることも事実のようです。

因みに、オーク家具で有名な英国のトラディショナルな家具の場合、あえてこの虎斑を前面に押し出し、意匠の特性の1つとすることもあるわけですが、この材種の物理的特性と、虎斑という木理が醸す表情を積極的、合理的に評価した結果としての活用と言えるかも知れませんね。

今回は、発注者との合意を得た上で、この虎斑をあえて活かした木取りにしました。

デザイン

ヘッドボード、フットボード

ベッドの活用ですが、就寝時だけでは無く、ヘッドボードに背中を預け、読書したいとの要望もあり、マットの位置から上部を傾斜させています。

当初、この部分はデザインされた格子を配したものにしようと提案したのでしたが、無垢の一枚板への思い入れの強さにより、このように。

また、当初、ブラックチェリーを用いるという段階では、無垢板の上部木端はナチュラルエッジ(耳付き)の提案もしたのですが、ミズナラへの変更で、これは止めました。

楢材の辺材はほとんどの場合、虫害が避けがたいためです。

結果、ミズナラの虫害を排した部分をリニアにカットし、なだらかな面を施し、上下、400mm近い柾目板を柱に納めました。

フットボードも同様。

柱の意匠もヘッドボードと相似形に。

こちらも400mmほどの欠陥の無い柾目板を嵌め込んでいます。

なお、この柱の厚みはは70mmを越えますが、背部は兜面の処理に。

両方のなだらかな切り面(約20度)の中央頂点が鎬になり、シャープでエッジが効き、光線による陰影がでますので、好んで用いる面の1つです。

この種の面形成に必要なカッターやルータービットは市場には流通しておらず、カスタムで作っています。

今ではAmazonにいけば、あふれるほどのルータービットが展開されていますが、昔はほとんどカスタムで作っていたものです。

工場長あたりが、旋盤やグラインダーなどで自作していたのです。(多くの場合、成型が容易なハイス鋼)

自作が無理であれば、木工がそれなりに産業として残っているようなところには必ず刃物屋があり、必要とあれば、そうしたところに相談すれば、カスタムの刃物を作ることができます。

構造

ベッドという家具ですが、一般的な家具とは異なり、安眠を誘い、安らかで長時間の睡りのため安定的に人体を支えねばならないという基本命題があります。

したがって、それにふさわしい構造体でなければなりません。

デザインからの要請もあり、様々な構造が考えられますが、まぁ、普通に無垢材でしっかりと作られていれば、とりあえずは前述の条件を叶えられるものです。

ただ、その上で、長期間にわたる使用に耐えられるのか、あるいはカップルによる激しい夜の営みにも耐えられる堅牢性まで保証するものとなれば、相応の強度が求められるというわけです。

そうした視点から考えた時、最も肝心なのはヘッドボード・フットボードと、サイドレールの接合部分の構造をどう設計するのか、という話しにになります。

ベッドはそのサイズの大きさから、運送過程での荷姿、部屋への搬入の問題を伴い、ヘッドボードとフットボード、そしてサイドレール、スノコ、こうしたものをノックダウンの方式で、設置する部屋に搬入後、家具屋、あるいはユーザーが最終形に組み上げる、という構造の考え方が一般的です。

例えば、量産家具のベッドなどでは、ノックダンされたヘッドボード、フットボードと、サイドレールを結合させるものとして、右のような金具が用いられることも少なくありません。

ヘッドボード・フットボードの側、サイドレールの木口に、こうした金具を木ねじで止め、いわゆる〈独鈷〉の方式で引っ掛け、結合させようというものです。

左の金具などはプレスされた薄い板金加工のものでしかありません。

金具そのものの強度もさることながら、木部に止めるのは木ねじという頼りなげなものでしかありません。

右は少し厚めの鍛鉄で、独鈷の部分も強度があり、信頼性は高まります。

ただ、これを止めるのはやはり木ねじでしかありません。

この脆弱性を補うため、木部側には、この金具の厚み分+αの深さで彫り込み、そこに納めた上で木ねじ止め、という方法を取ります(独鈷部分は、さらに形状に合わせ彫り込みます)。

こちらであれば、板金とは異なり、厚い金属の強度は無論のこと、彫り込んだ木部に支えられることで、強度は数段上がります。

さて、こうした独鈷金具を用いるのでは無く、より堅固でシンプルな手法がこうした専用金具が作られる以前から用いられてきたことは知っておきたいものです。

伝統的で堅固な緊結法

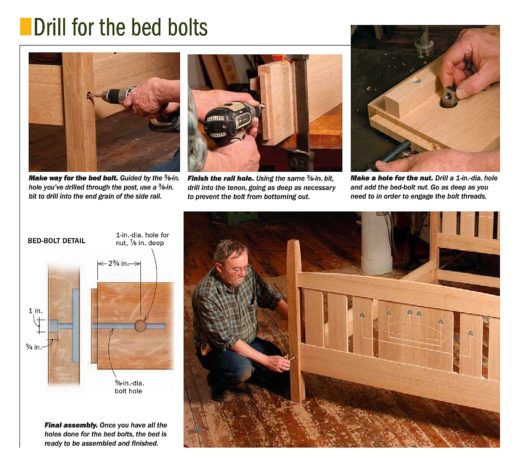

上図は FineWoodworking誌 #260 から拝借した Art’s & Craft’s 様式のベッド制作の紹介です。

ヘッドボード・フットボードとサイドレールの結合部分の詳細ページ。

ヘッドボード・フットボードの柱部から、サイドレールの木口へとボルトを貫通させ、サイドレール内側から差し込んだナットに締め付ける、という方法。

サイドレールとヘッドボード・フットボードの結合部位は短いものではあるけれど、枘が穿たれ、この中央部にボルトを貫通させています。

ボルト結合による強度は前述の専用金具よりはるかに信頼性があることは言うまでも無いでしょう。

その上で、この枘が実は重要なのです。

これが無く、ただのイモでぶつけ、ここをボルトで結合させただけの場合、位置安定性は危うく、サイドレールに懸かる重量をイモで支えるというのはどだい無理があります。

例え短くとも、枘のオスメスで接合させ、ここをボルトナットで締め付けることで、胴付きの密着精度は大きく高まり、位置安定性は無論のこと、耐荷重にもベストな結合方法ということができるでしょう。

また、木という素材は、経年変化で痩せという問題があります。

短期間であれば、あるいはベッドのような耐荷重が問題になるようなもので無ければ、こうした懸念は無視できるほどの問題でしかありませんが、

ベッドとなりますと、長期間わたる荷重により、木部の痩せ、緩みなども出てきます。

これに対しては、前に述べた金具での結合では対処方法がありません。

しかしボルトナットであれば、増し締めをすることで、これらの経年変化の問題は解決します。

ここが重要なポイントです。

ただ、美的な評価からしますと、柱の見え掛かりの部位にボルトの頭が出てしまうと言うことがあります。

この事例でもそうですが、この頭部分を隠す飾り金具も既製品であります(国内では調達は難しいかも知れませんが、ベッド文化の歴史の長い欧米ではフツーに入手できます)。

私の場合

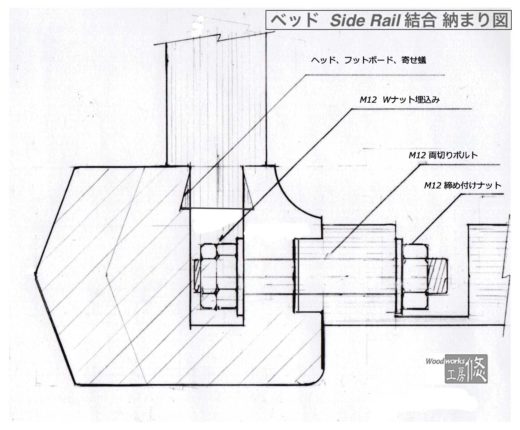

今回のベッドですが、前述の伝統的な緊結手法を踏襲したものです。

ただいくつかの点において、さらに大きく改善させています。

まずなによりも、ボルトの頭を完全に木部に隠してしまうという手法です。

開口部分は、サイドレールの内側のナット部分のみです。

どのようにボルトの頭を隠したかと言いますと、ヘッドボード・フットボードのレール側に両切りのボルトを活け、これをヘッドボード・フットボードの枘の側から(ヘッドボード・フットボードのレール側と直交する側)Wナットで固めるという手法を取っています。

市場では、あるいはWeb上ではこうした手法は見当たりませんが、何も難しいことではなく、木工屋であれば、ピンッと閃くものです。

今回はヘッドボード・フットボードは柱に対し、1枚の無垢板が嵌め込まれるという構造体で、しかも1枚、400mm前後の幅があるため、上下の伸縮の問題は無視できず、上下の位置を固定させてしまう枘接合では無理があります。

こうした問題を一掃させる解決法、その唯一の方法はみんな大好きな 寄せ蟻での結合ですね。

ボルトの頭部分の処置はこの寄せ蟻の溝の位置とすることで、ヘッドボード・フットボードを組み上げてしまえば、このハードウェア部分は完全に木部内部に隠れて収まる設計としました。

(画像をごらんいただければお分かりかと思います)

ボルトナットは M12 のステンレス。しかも、FWW 事例とは違い、2本のボルトを活けました。

メチャクチャ堅牢ですね。

ただこのM12というサイズは大変信頼性が高いものとはいえ、設計上、少し難がありました。

M10ほどにしておくべきだったかもしれません。

サイドレールの厚みは40mmの材を用い、34mmに仕上げたものですが(2mの長さでこの歩留まりはさすがです。本柾である事で通直性が高く、また天然乾燥も、コンクリートで舗装されたところで干したことから、地盤の不等沈下による反りも最小限に留められたようです)、スパナやレンチを挿入するクリアランスを取ることが厳しくなってしまいました)

またヘッドボード・フットボードのパネルの寄せ蟻ですが、これも閉まり加減が難しいですね。

長期にわたる使用から、痩せを考慮し、ギリギリきつめに加工したいところですが、やりすぎますと寄せ蟻の組み上げはとても大変になります。

とりわけ、ヘッドボード側はマット部と、上部、2枚のパネルが入ってきますので、これを同時、並行的に入れていかねばなりません。

木端は面が取られていることで、安易にクランプを掛ける事は禁じ手です。

実際苦労しましたが、良質な加工精度に助けられ、首尾良くいきました。

右の画像はサイドレール木口にM12を貫通させるための開孔作業。

2mともなれば、寝かせて水平方向にハンドドリルなどで開けたいところです。

しかし、前述のように、枘の中央部に高精度の位置で開孔せねばならず、ユニバーサル テンプレートガイドを活用した治具を作り、木口頭頂部からハンドルーターで開孔しています。

おかげで寸分の誤差も無く、開孔できました。

ここに誤差が生じますと、2本のボルト位置にずれが生じたり、枘の位置関係に無理が生じ、サイドレールとの結合は容易では無くなってきます。

こうした治具の活用と、カーバイドチップの切れ味のルータービットであれば、硬質のミズナラ木口であっても、容易に開けられます。

因みにここで用いたルーターですが、昨年秋に導入したコレット8mmの FESTOOL OF1010R です。

コンパクト、軽量である事で、こうした高所作業には最適ですね。

阿仙 木地着色からオイルフィニッシュへ

塗装はOSMOでのオイルフィニッシュです。

#1101の後、#3101を2回塗布。

なお、OSMOでのオイルフィニッシュの前に、木地着色をしています。

今回は、オーナーが工房のGalleryでご覧になった、同じミズナラのワードローブの色味を気に入られ、これと同じくとの要望。

阿仙という植物染料で木地着色をしたものです。

私は松本民芸家具で修行していたこともあり、この阿仙は比較的身近なものですが、家具塗装ではとても希な手法なのかもしれません。

むしろ繊維の染めに使われることの方が多いでしょうか。

植物染料はいわゆる薬品着色同様、木部に染みこみ発色するところから、顔料系の着色剤とは異なる趣があるように思います。

ただこの着色も、木地の状態にも影響されやすく、良質な木地で、しかも高精度の仕上げ状態で無いと、ムラになってしまうかもしれません。

納品

納品では、組み立てが少し面倒なところもあるところから、私も立ち会おうかと考えたものの、オーナーはそれは無用とのことで、運送屋に運び込まれた後の作業はご家族の手を借り、ご自身で行ってくれたようです。

多少は苦労されたかと思いますが、今後、増し締めや、引越などの場合でも、自力で対応せねばならないところから、むしろそれで良かったのかも知れません。

Yさん、お疲れさまでした。ありがとうございました。

以下、2点はベッド オーナー撮影による設置画像。

Wood Springはフィッティング確認のため事前に預かりましたが、マットをセットした状態は未確認でしたので、送られてきた画像で深く安堵させられたものです。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。