カーリーメイプルの ジュエリー チェスト(その3)

寸法と構成について

サイズ:480w 300d 255h

ジュエリーチェストの標準的なサイズはどれほどのものか、これは基準となるものなどあるわけでも無いので任意に決めています。

あえて云えば、ベースの抽斗部分にA4サイズの書類が余裕を持って保管できるほどのものとし、そこから演繹させてのチェスト部の寸法割り付けという算出になっています。

また、この左右の袖・開き扉の材ですが、側面は1枚板の無垢材であるのは言うまでもありませんが、実は、この側面に接続する背面と見付側までの残り2ブロックも、側面から延長された、1枚の板からの木取り、

つまり 背面ー側面ー正面(見付)合わせて1枚の板からの木取りでして、420mmほどの横幅になるのですが、これは手持ちの材の横幅、ギリギリの制約から規定された奥行き寸法というわけです。

無垢材の家具制作では、様々な工程があり、それぞれに重要なポイントがありますが、木取りのプロセスはその中でも重要な工程の1つです。

設計仕様を満たすに足る部材を切り出すだけに留まらず、無垢材の家具ならではの仕上がりの良質さを決めるのも、この木取り工程と言えるわけです。

家具のそれぞれの部位にふさわしい物理的特性を備え、かつ、それぞれの部位にふさわしい美質を表すような木取りを心がけていきます。

画像をご覧のように、正面(見付)側にカーリー杢がが良く醸されている柾目がきているのも、そうした側面全体の木取りの結果です。

話を戻しますが、この(制約を含めた)側面寸法を基準とし、これにバランスを取る形で長辺側の寸法を割り出しています。

木取りにおける制約、そしてベースを含めた全体のバランスなどを考慮していくことで、自ずから全体の寸法も決まってくるということです。

中央ブロック

中央のブロックは、2枚の帆立で構成されますが、この帆立は無垢材は避け、シナランバーにカーリーメイプル材の単板を練ったものになります。

この理由は他でも無く、この2枚の帆立の間には抽斗が納まる構成となるからですね。

また框では無くフラットな意匠である事を優先させ、板差しとしたことで反張の問題が生起します。

そこで、抽斗の摺動性を考えれば、可能な限り変形を抑える構造が求められ、無垢材ではなく、あえて変形の少ないランバーコア材とすることが最良の選択となるということです。

ただシナランバーではまずいので、カーリーメイプル材から仕上がり2mmほどの単板を作り、板面から木端まで練ることとしました。

見付側には、上部に幕板を枘差しし、その下の抽斗がくる部位には、スライドレールのための溝を穿ち、ここにあらあじめスライドレールを納めた状態で組みます。

背部は見付側同様、3分割し、上下のやや厚めの板(トルクヒンジが納まってくるため、やや厚めに)を枘差しし、中央背板は嵌め殺し。

底は無垢材の地板の反張を抑える目的も兼ね、寄せ蟻方式での接合としました。

一般には、こうした部位は大入れなどで事済ますところですが、前述のように、地板の変形を抑え、かつ、この帆立自身の変形を抑えるためには、この寄せ蟻は最良の仕口となります。

また、最上部はオープンの構造で環境に晒された状態であることから、帆立の変形を回避させるためにも、こうした仕口は必須ということになります。

袖(側面部分)

なお、この袖(側面部分)ですが、繊維方向が左右では無く。上下に配する木取りになっています。

無論、この逆に、左右に繊維方向を巡らせる、という考え方もあるでしょう。

そこで意識せねばならないのが、無垢材ならではの問題である、反りへの対策をどう設計するのかという課題があります。

今回は、繊維方向を上下とすることとしたのですが、この場合の反り対策は、内部に取り付けるピアス、ネックレスのホルダーを寄せ蟻とすることで、反り防止を図り、

また上下の木口部分を封じつつ、ここにハシバミ風に木部を深く差し込むことで、反り防止を狙った構造としました。

また、このハシバミに用いる材種はコントラストもたらすアクセントカラーとして効果的な濃色材のローズウッドとしました。

このローズウッドは露出する部分はわずか2mmほどですが、ハシバメ部分は内部に8mmほどの厚みで差し込まれています。

木工における私の思考様式はいつもそうなのですが、機能上のパーツをこのように、全体の中での意匠としても考え、目的合理的に納めるという手法は多いです。

つまり、一見、意匠的な目的であるかのような ある部位も、実は木部の物理的変形などを抑止させるためのものだったりするわけです。

袖の厚みは16mmです。

もっと薄くても良かったのですが、背面、正面部との接合強度の問題からの要請です。

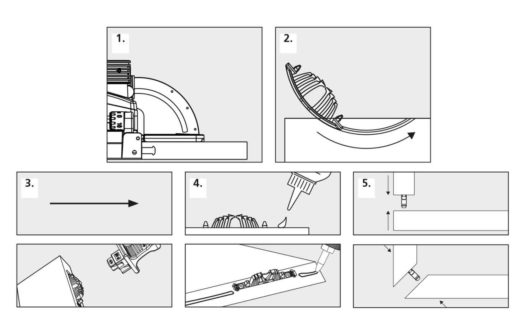

今回、この留め接合には Lamello Tenso-10 という自己接合型のジョイント金具を用いました。

留めとは言っても、見付側は1,500Rの一部で、直角よりやや広い角度になるなど、いささかやっかいな組み立て工程になるところから、こうした異種角度にも適合させやすい、雇い核のマシンはとても有用です。

このLamello Tensoであれば、高精度な加工さえ施しておけば、上下、左右の位置関係も含め、正確に接合されます。

このTenso-10 を木端に埋め込むには16mmが限界に近い厚みであったということです。

袖の見付。正面の木端上部には、手掛け用に彫り込みを施しておきます。

袖は背面、側面。そして見付面、すべてにおいて、カーリーメイプルのピュアな美しい平面をそのまま維持したいじゃないですか。

そのため、開閉用のプルなどは取り付けたく無いので、木端に彫り込みをすることで、これを適えることに。

また最下部には、MGキャッチの受けのための頭が白く着色された木ネジを埋め込んでいます。

相手側のネオジムMGは地板の最下部に埋め込んでおきます。

Lamello Tenso 10

Lamello 公式サイトでの解説

見付の円弧形状

見付全幅を1,500Rほどに張らすことは冒頭で触れましたが。全体の量感と、柔らかなイメージを醸すためのものとして必須の要請でした。

タイトに長形にすれば、よほど仕事はラクチンですが、例え加工が面倒になっても、この太鼓に張らすことでもたらされるイメージの豊かさは実に効果的です

1,000Rでも2,000Rでもなく、1,500Rという曲率も全体のバランスからして大事。

さて、具体的には・・・、

中央部、幕板および抽斗前板はシンプルに1,500Rに切り出します。

この3枚は、1枚の板から切り出したものです。

なお、抽斗前板ですが、側板との接合部分は天秤差しの仕口ですので、円弧切削の前段階で、あらかじめ 天秤差し加工を終えておきます。

被加工材は平滑で無いと天秤差しのような面倒な加工はできません。

左右の袖の円弧加工については上述の通りですが、もう少し詳しく…。

Tenso-10を用いた組み立て工程ですが、自己接合型で、Tenso P-10 プレートどおしをバシッと接合させれば、それだけで結合されるのですが、心配性の私は、ジグを作り、これを介し、ベルトクランプで一晩置きました。

袖で苦労したのは、やはり見付側の1,500Rの曲面加工。

まず、隅のRとともに、見付側の1,500Rに近似する大きな面取カッターでプレカットし、その後は手鉋でR曲率の精度を確認しながらの切削となります。

苦労とは言っても、こうした手工具の小鉋などを使って成型する工程というのは、職人の手業ならではのものですので、楽しくもあると言うのが本当のところですね。

こうした悦楽を少し格好良く言えば、木工屋の特権とでも言っておきましょう。

背部には平丁番の納まりの加工を施しておきます。

これら3つのパーツをLamello Tenso で接合、乾燥後、

側面-見付面の接合ヶ所の角に20Rの柔らかな面取りをします。

20Rの面取りとは言っても、連続する見付側は1,500Rの円弧が必要ですので、その形状に近似するカッターなどを用い、成型していきます。

機械加工を終えれば、あらためて手鉋で仕上げ、なだらかな円弧状と20Rの隅面を獲得していきます。

上部扉

扉ですが、あまり重くては開閉がやっかいですので、軽量化のため厚みはわずかに19mmに抑え、表面は3分厚の薄い鏡板を納め、裏面にはジュエリー装着には必須となるミラーを押さえ縁(ローズウッド)で納めます。

枠同士の接合は留め、

ここは薄いビスケットを上下に2枚使うことで、接合強度を高めています。

枠は19mm厚しかありませんので、Lamelloでは大きすぎ、25年ほど昔に米国から取り寄せた、RYOBIのマイクロ ビスケットジョインターによります

数年に1度の稼働頻度ですが、このようななケースに活躍してくれるのでありがたいマシンです。

読者の方であれば間違わないでしょうが、見付側の1,500Rの円弧の場合、この留め接合の部位は45度にはなりませんからね。注意しましょう。

なお、この扉と本体とを繋ぐヒンジですが、ここはちょっと苦労しました。

身長の様々なユーザーがアクセサリーを装着する際に使われるミラーの傾斜角は任意でありたいものです。

したがって、ステーが必要となる平丁番では難しく、かといって、スガツネが多彩に市場展開しているラプコンステーでは、駆体が大きすぎ、こうした小型のキャビネットへの装着は困難。

そこで最後の手段、スマートな解決法はトルクヒンジになります。

これですと任意の角度に倒し、そこで保持することができます。

このようなケースのトルクヒンジ。スガツネも様々に市場投入しておりいくつかテストしましたが、決定打を見いだすのは容易ではありませんでした。

なお、地板ですが、デスクや、キャビネットの天板にベッタリと置くのは良くありませんので、4ヶ所、40φほどの丸棒を薄くカットし、脚としました。

この脚ですが、ベース天板側の対象個所に40φ+αの浅い窪みを付ければ、上下の位置関係も決まり、安定もするのですが、まだ決断しきれていません。…… どうしましょうかね。

内部、パーテーション

キャビネットは上部、2杯の抽斗、合わせ3つの収納部があり、それぞれ内部にパーテーションを設けています。

当初、ベルベット生地を貼ったパーテーションを施そうと設計したのでしたが、地元では、こうした貼りの専門職が廃業してしまい、断念。

底板のみにベルベット生地を貼り、パーテーションは4mm厚の板材にしています。

これはこれで、美質的にも良いのではと感じました。

リングの部分は、丸棒のクッション材を探し、これにベルベット生地を貼り、納めています。

悪くありませんね。

なお、パーテーションの接合部は剣先にすることで、面処理の納まりを自由にさせ、あるいは、交差する部位に高さを変化させての相欠きなども使っています。

また見付が円弧状ですので、ここに納まる板は寸法が1つ1つ異なってきますので、これもなあなかやっかい。

3段引き フルスライドの抽斗

前回も触れた通り、抽斗は三段引きのフルトラベルとしています。

奥行きが薄く、また収納されるものがジュエリーとなれば、落下事故は厳に戒めねばなりません。

この2つの要件を適えるにはフルトラベルでのスライドレールを用いるしかありません。

無論、こうした要請に応える既製品がいくつもあることは承知の通り。

ただ今回は鉄製、ステンレス製、アルミ合金製といった、金属製の既製のものは排し、カスタムメイドの木製のレールを作り、これを使っています。

別途記事にする予定ですが、最初はこのキャビネットを支えるベース部分の抽斗で初めてトライし、この体験を基に、チャレンジしてみたものです。

ベースの抽斗はやや大きいので、キャビネットでのレールはこの2/3程のサイズにスケールダウン。

レール素材は、硬質で、かつ変形を避けるため、真樺材の柾目から木取りました。

こうしたテクニカル的な領域へのチャレンジですが、設計段階では頭を悩まし、苦労するものの、加工、組み立てでは案外巧くいくものです。

やってみなはれ!、って感じ。

その上で、注意すべきところを挙げますと、レール製作では、タイトさをどう設計するか、になります。

金属製ではボールベアリングが摺動性を確かなものとしてくれるわけですが、木製ではそれは叶いません。

摺動性の確保のためには、固からず、緩からずの“按配”が大切ですので、幾度かの試作も必要となってきます。

また設置される部屋の環境においても、木部変形のリスクから自由では無いことも明らかで、この摺動性の確保は難しいものがあります。(次回に続く

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。