成形加工における治具づくり、1つの考え方(その2)

型板のベースができれば、次は被加工材の固定のための機構を作る。

まずはじめに固定の方法(クランピング)について概観しておきたい。

うちでは概ね以下の3つのタイプのもので使い分けている。

・庄田ルータークランプ

・トグルクランプ

・Wバークランプ

〈ルータークランプ〉

このルータークランプは、木工機械(+木工刃物)メーカーの庄田鉄工のオリジナルなものである。

画像のようにオリジナルとは言っても複雑な機構を持つものではなく、とてもシンプルなものだ。

またシンプルなだけにその信頼性は高い。

庄田鉄工がこのようなものを製造したのは、他でもなくピンルーターおよび高速面取盤の製造においてはTopシェアを持つという背景があったのではと考えられるが、いかにも鉄工メーカーならではのごっつい鋳鉄製であるところにその信頼性の証しがある。

この高い信頼性という評価には圧締力の強さも上げられるだろう。

この高い信頼性という評価には圧締力の強さも上げられるだろう。

鋳鉄製という素材が持つ剛性。そしてクランピングのシンプルな機構。さらには成型板に固定するためのベースが大きく、当然にもこれは圧締力の強さに繋がる要素として評価されるだろう。

この堅牢な信頼性という他に,実は隠れた大きな特徴がある。

これはピンルーターを普段から使用していないと理解できないことではあるのだが、クランプヘッドがわずかに6mmほどの薄い鋼鉄であるところがキモ。

これに対し、次に上げるトグルクランプでは圧締ポイントが高さ調整機構のための長いボルトになっているという構造上の特徴がある。

これはピンルーターで切削する場合、とても邪魔になる。

ピンルーターのヘッドの底部分、あるいは高速回転するスピンドル部分に接触干渉しがちであるのだ。

対し、庄田クランプは加工材の上部にくる圧締部はわずかに6mm厚の板状であり、全く干渉しない。

これは次のW板クランプと同様に、とても優位性の高い機構であると評価される。

大昔、若かりし頃、『手づくり木工事典』という雑誌に取材を受けた際、そのページのTopにでかでかとルーター作業する男がいたのだが、そこで写っていたのが、この庄田ルータークランプだった。

大昔、若かりし頃、『手づくり木工事典』という雑誌に取材を受けた際、そのページのTopにでかでかとルーター作業する男がいたのだが、そこで写っていたのが、この庄田ルータークランプだった。

発行日から数日後、読者からの電話が入り、このクランプはどこから入手するんだね、といった数軒の問い合わせも入るといった具合で、恐らくは専門業者との付き合いが無い方にはその存在すら知られていないものかもしれない。

現在果たして製造されているかは不明だが、興味があれば本社の営業にでも連絡していただきたい。

加工材の厚みへの対応として S、M、Lの3種のサイズで展開している。うちではS、Lの2種で使い分けている。

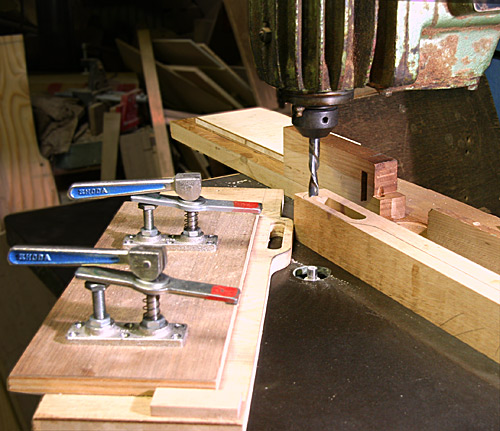

上の画像はこのルータークランプの使用事例。(これを含め、上下3枚の画像はクリック拡大)

ワードローブの中央腕木(ハンドル部)の成型作業時のもの。

■ 庄田鉄工

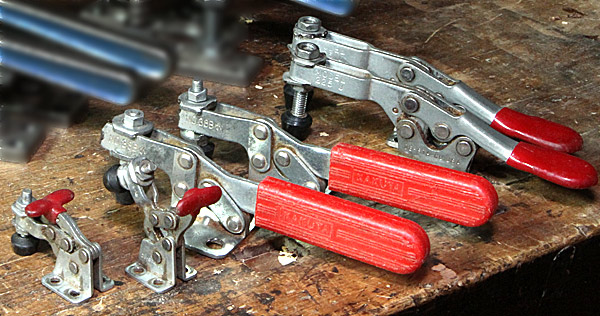

〈トグルクランプ〉

国内ではカクタトグルクランプ(角田興業製)と言われるものが広く使われている。

メーカー名が冠に付いた名称となっている。

大小様々、また種類も様々。こうしたものはむしろ鉄工現場などでもよく用いられているはず。

大小様々、また種類も様々。こうしたものはむしろ鉄工現場などでもよく用いられているはず。

他にも様々なメーカーが様々なものを製造しているかもしれない。

このトグルクランプ、うちではカクタクランプも用意されているが(画像中央)、専ら使っているのは米国から個人輸入した方(画像奥)。

機構上さほど異なるものでもなく、さしたる理由があるわけでもないのだが、どことなく使い勝手が良かったり、といった程度の違い。

ピンルーターでは先に述べたとおり、このトグルクランプではヘッドと干渉することが多いので、そうしたことが回避できる環境であれば、このトグルクランプからもっとも適したタイプのものを選択すれば良いだろう。

因みに画像手前のごく小さなサイズのものも米国仕様のものだが、使用頻度は低い。

しかしこのミニサイズが威力を発揮することだってあるだろう。

■ 角田興業

〈Wバークランプ〉

これは勝手な名前を付けさせてもらったが、うち独自のスタイルのもの。

(本稿最初の記事のTop画像のものがそれ)

工場起ちあげ時にピンルーターは導入していたので、それまでに親方の下で培ってきたルーター作業のノウハウを活かし、倣い成形にとりより合理的で堅牢なものを作ろうと考えた結果である。

そうは言ってもさほど高度な構造のものではなく、こうした作業をする者にとっては誰しも同じように考えるような極めてシンプルな代物かもしれない。

今回の座卓の脚の成形ジグもこのスタイルであるので、以下これを使ったジグ作りへと進めていきたい。

なお、このようなクランプを使用する際、全てにおいて共通する運用方について1つだけ上げておきたい。

駆動部への注油を欠かさないこと、またルータークランプの上部摺動部位にあたる座金にはグリスを与えておくこと。

こうしたわずかな配慮が快適なクランピングに大きく寄与することを知っておきたい。

今回のジグ作りの稿、もう1回で終わりとしたい。

先のacanthogobiusからの質問、提案のうち1、2についてはほぼ語ることができたと思われるが、残りは次回にさせていただこう。

〈本稿の構成〉

■ 成形加工における治具づくり、1つの考え方(序)

■ 成形加工における治具づくり、1つの考え方(1)

■ 成形加工における治具づくり、1つの考え方(2)

■ 成形加工における治具づくり、1つの考え方(3)

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。

acanthogobius

2010-9-10(金) 13:07

素人からの質問です。

これらのクランプに圧締力が求められるのは当然の

ことなのですが、この圧締力によって、型板が押し下げ

られてたわむことがあります。

かと言って、あまり厚い型板も実用的ではありません。

型板の厚さの目安はどんなもんでしょうか?

大きな物の切削には厚みのある型板、ということに

なるのでしょうが。

artisan

2010-9-10(金) 21:16

acanthogobiusさん、良い質問です。記事中で触れるべき事柄でした。

確かにクランピングすることで型板がたわむことは良くあります。

この原因にはいくつかの問題があるでしょう。

(1) クランプの圧締力が強すぎる

(2) 型板(Base)そのものの問題

ア)板厚が薄い

イ)板の素材の問題

ウ)板へのクランプ固定方法の問題

(1)は型板を変形させるほどの強い圧締力を与える結果ということになりますが、これは単純に圧締力を減じるという解決法だけに留まらず、次回に触れる予定ですが、被加工材を固定させるための摩擦力を増強させるということで問題を回避できるという要素があります(Baseにサンドペーパーを貼るとか、圧締ポイントに摩擦力の強い素材を使うとか、ですね)

(2)のアですが、一般には記事にもありますが9〜12mmほどのもので

(2)のイの素材は、合板、MDF、あるいはランバーコア(今回の2つめの画像はこのランバーコアです)あたりでしょうか。

うちの場合は12mmMDFを用意し、その他、合板、ランバーコアは端材、切り落としを利用して使っています(つまりMDFを除き、新材を使うほどではなくあり合わせの板で (^_^;)。

(2)のウの固定方法ということですが、Baseに固定する時に、アバウトに固定して、偏ったり、不十分な固定方法でクランプが持ち上がったりしがちですので、しっかりと均等に取り付けるという基本が重要です。

>大きな物の切削には厚みのある型板

これは直接的には相関関係はなさそうですが、しかし長尺物の場合、薄いBaseだとセンターピンから外れやすい(作業者のコントロールが効きにくい)という傾向がありますので、ほどほどに厚い方が安全です。

短い物であれば、例え厚みがあったとしてもBaseの厚さにはあまり影響されないでしょう。