成形加工における治具づくり、1つの考え方(その1)

【 jig → 治具 】

治具の話しであるが、この「治具」という単語は〈jig〉からの当て字であることは良く知られているが、いかにも日本の言語文化の特徴、日本語への置換が巧みな事例だと思う。

書き得て妙、といった感じだ。

一般には外来語はカタカナ表記されるところを漢字の仮借によって当てるということはよく見られる(「珈琲」「浪漫」「型録」「硝子」など)が、この「治具」はそれを超えて表意文字としてのニュアンスが強い仮借の事例だ。

余談からはじまってしまったが、モノ作りに限らず人の生業における様々なところで治具、ジグであったり、あるいはテンプレートといった道具はとても重要。

元々、このjigという言語には「切削工具を導く装置」という意味を持たせているようなのだが、本来木工加工における道具のことを指す言葉だったのだと言ってしまいたいぐらいだ。

さて、このジグ作りにおける優劣が加工精度、および生産性を大きく規定し、仕上げの品質にも関わってくることは経験的に知っている。

jigには「in jig time」という用例があるようだが、テキパキと、敏速に、という意味であるらしい。

これを使わなければのっそりとしかできないものも、良いジグを作り準備することでテキパキと進むという具合だ。

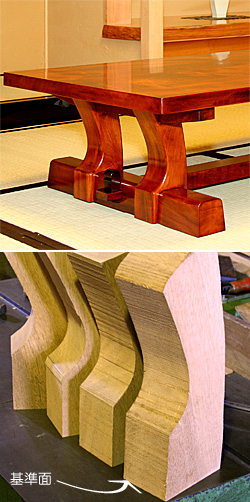

今回は座卓の脚部を倣い成形するものだが、この脚は単独に天板を支えるものではなく、畳ズリ、甲板吸い付き桟に接合するというもので、いくつかの板面において他の部材との絡みが出るために、寸法精度、平滑精度に高いレベルが求められる(画像参照)。

単独に機能するものであれば反台鉋、南京鉋などの手鉋でしこしこと、あるいは仕上げ精度を無視するのであればユニバーサルベルトサンダーなどでびゅ〜んと、とりあえずは構わないだろう。

しかし平滑面精度、寸法精度に高いものを求めるのであれば、然るべく倣い成形という手法を選択し、それに必要とされるジグを作らなければならない。

ここでは前回述べたように「高速面取盤」用としてのジグ作りを紹介するものだが、ピンルーターでも使える手法だ。

ただこの場合は今回の3寸近い厚みの加工材では少々無理がある。

でもベアリング付きの大きなビットであれば、できないこともない。

ただ1つの条件がある。ピンルーターのセンターピンとルーター刃のベアリング径が同一であること。

つまりルータービットの長さが被加工材の厚みに満たないケースであっても、まず第1段階として、ジグに倣いながら被加工材の数分の1の高さで良いので倣い切削をし、その後、数段階で良いので、倣い成形されたところにベアリングを当て、これを基準として成型すれば良いということになる。多くの場合、少しメチがでるので、その後は手鉋での修正仕上げが必要となるだろう。

ボクも実は高速面取盤の導入設置は遅く、それまではこの手法で厚い加工材を成型していた。

この手法はハンドルーター、あるいはルーターテーブルでの応用は無理ではないかな。

1/2づつ引っ繰り返して加工するということも考えられなくはないが、ジグのセッティングにかなり困難が伴うのではないか。

そんなこんな、いろいろと考えてくれば、家具工房においてはピンルーター、あるいは高速面取盤の設置は欠かせないと考えられる。

ただボクの場合、あらかじめそうしたものがあったために、ハンドルーター、あるいはルーターテーブルでのトライは必要とされず、そのためのスキルを獲得することができなかったという面は否めない。

もしそうした環境で良い手法があるようであれば、ぜひご紹介願いたい。

【倣い成形のジグ作り】

まずそのプロセス。

1、型板作り(その1)

1、型板作り(その1)木材加工における成型作業は、その手法に関わりなく型板作りが最初の工程になるが、具体的には原寸図を書き出し、これを4〜6mmほどの合板に書き写す。

合板に原寸図を貼り付ける、あるいはカーボン紙で転写する、など様々な手法があるだろう。

次にその手描きされた型板を高精度に切削するのだが、これは曲面成型が伴うので、まず、糸鋸(1)、あるいは手鋸(2)、または帯ノコ(3)などで高精度に、あるいは墨線から数mm外側を切っていく。

高精度というのは、直線の場合は定規に合わせられる線形上であれば丸鋸盤、横切り盤などを使えば、より高精度に切り抜くことができるということを意味する。

(2)手鋸というのは、実は緩やかな曲線であれば、手鋸の弾性を効かせて意外と上手にカットできるものである。

ボクの親方は器用にS字カーブを手鋸で切っていたものだ。

大まかに切られた型板は、その後手鉋の小鉋、反台鉋、南京鉋、などで曲面切削を行い、プレ切削での荒いラインを綺麗でスムースなラインに整形する。

これは一定の経験が必要だが、緩やかな曲面整形には、反台鉋、南京鉋よりも平台の小鉋の方がはるかに都合が良い場合があることは知っておいた方がよいだろう。

例えば、J・クレノフのキャビネットの脚部に観られるなだらかな曲面形状は、そうした手法で作られている(彼が行った高山でのキャビネット・ワークショップにおいて、ボクが反台鉋で成型しているのを見とがめて、こうしてやるんだぜ、と示された手法だった)

この段階で十分な整形が行われないようであれば、ヤスリ、荒いサンドペーパーなどを補助的に使うのも悪いことではない。

ただあくまでもなだらかな面形状を出すために、局所的に過度な切削を行うことのないよう注意しなければならないだろう。

そうして満足できる形状が獲得できれば、エッジに残った合板特有のバリを落としておこう。

この型板はジグ作りのテンプレートであるとともに、加工材への墨付けの型板にも用いられる。

加工材墨付けへの型板として用いる場合、1枚ではなく、複数枚を用意することで、材料の歩留まり、良質な木取りに寄与させることができる。

これは最初の1枚と同様に作ってはならない。

あくまでも次に説明するように、型板を用いて複製されるべきものである。

2、型板つくり(その2)

2、型板つくり(その2)次に倣い成形のための型板を作る。

これは先に作っておいた型板(その1)をテンプレートとして用い、これを複製して作られる。

この型板はある程度の厚み、素材のものが望ましい。

素材はこうであらねばならないというものでもなく、変形しない、型崩れしないもので、耐久性があり、また木工の刃物で良質な切削ができる素材であれば何でも良いだろう。

一般には9〜12mmの厚みのMDFあるいは合板が用いられる。

時には多くのLOTで生産するような場合は、アルミダイキャストで作られる場合もあるだろう。

この倣い成形に用いられる型板をなぜ第1段階で作られた型板の複製として作るかと言えば、薄い合板の方がはるかに手作業での切削成型作業が容易にできるからである。

さて具体的な製作法であるが、これも様々な考え方があるが、大切なことはまず基準面を明確にすることである。

一般には基準面は上下2面、あるいはもう1面が上下2面に対して一定の角度の関係で直線である場合、また直角である場合では基準面は3面になり、残り1面が曲面成型ということになる。

もちろん、これに限らずに様々なケースがあり得るわけだが、いずれにしろ、基準面を明確にし、型板の基準面と被加工材の基準面をピタリと合わせるような機構でなくてはならない。

今回の場合の脚は基準面は上下2面となる。

この基準面に型板(1)の基準面を合わせ、目釘で、あるいは両面テープを補助的に使い接着させる。

これをピンルーター、あるいはハンドルーターで倣い切削する。

うちではピンルーターで行うわけで、型板(1)と型板(2)は同一の寸法関係で作ればよい。

ハンドルーターでも同様にベアリング付きのストレートビットであれば同一のラインが成型できる。ただハンドルーターの場合、ベアリングと刃との位置関係がタイトで無い場合も多く、この場合は型板(1)の厚みが足りないケースもあるかもしれない。

この辺りのことはそれぞれに対応していただくしかない。

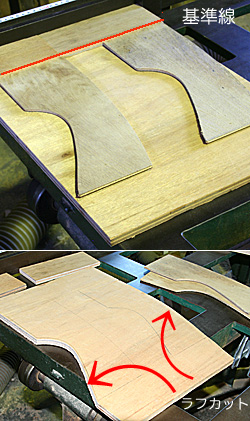

今回の場合は基準面ではない残り2面を成型しなければならないので、これをそれぞれ同一の板に複製するのだが、中央部にクランプで押さえる機構が求められるので、その機構の面積を確保した上で、左右に複製することになる(画像参照)。

【切削方向を考慮した配置】

この段階で注意しなければならないことの1つが、切削方向を考えて設計することである。

つまり順目切削になるように配置することの重要性だ。

ルーターにしろ、高速面取盤にしろ、その切削作業時の負荷はかなりのものがあり、より良い切削肌を求め、安全な切削作業をするためにはいかに切削負荷を軽くするかがキモとなる。

この問題に関しては後ほど稿を改めて詳述したいと考えているが、この段階ではまず順目切削になるように配置することを指摘するに留めておく。

今回の場合のように順目、逆目が一様ではなく混在するようなケースが少なくないわけだが、より順目が多くなるように配置するという考えでよいだろう。

高速面取盤には2軸の機構で逆回転する軸を備えたものもある。これは逆目になる部分を他方の回転軸で行うというものだが、かなりの危険が伴うので選択には相応の留意がされねばならないだろう。

またうちではピンルーターと高速面取盤は隣り合わせに設置されているが、これは強い逆目の場合、どちらかの機械を選ぶことで逆目切削を避けることができるという大きなメリットがある。(ピンルーターと高速面取盤の回転方向は逆であるため)

なおこの場合、同一の型板を使うので、刃径との関係性が同一でないと切削ラインが合わなくなる。

したがって高速面取盤ではガイドプレートと刃物の外径が同一。ピンルーターでもセンターピンとルータービット径が同一、という条件が満たされねばならない。

この条件を満たすにはいずれも替刃方式の刃でないと運用は難しいだろう。(刃は研磨することで外径が変化してくる)

〈続く〉

前回、acanthogobiusさんよりリクエストのあったいくつかの項目については、次回に触れていくようになると思う。

〈画像キャプション〉

上から

・今回制作する脚部の完成形

・帯ノコで切り出した加工材(下部のw:110mm、h:300mm、t:85mm)

上下が基準面である(まだ上はカットされていないが。他2面はラフカット)

・型板(2)への墨付け:型板(1)を基準線に合わせつつ

・曲面成型部分を墨線に合わせてラフカット

(その後、型板(1)をテンプレートとして高精度切削成型)

〈本稿の構成〉

■ 成形加工における治具づくり、1つの考え方(序)

■ 成形加工における治具づくり、1つの考え方(1)

■ 成形加工における治具づくり、1つの考え方(2)

■ 成形加工における治具づくり、1つの考え方(3)

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。

acanthogobius

2010-9-8(水) 20:28

私自身は3寸近い厚みの材の曲面加工は経験がないので

これは単に理論上の話です。

ベアリング付きのビットには2種類あります。

つまり、Template bitと呼ばれるベアリングが軸と刃の間に

付いている物。

もう一つはFlush trimming bitと呼ばれてベアリングが刃の先端に

付いている物です。

それぞれ、刃長2インチまで販売されているので、材をひっくり返して

加工することで、厚さ4インチ近くまで加工することができる

はずです。

Template bitを使う時だけ文字通りテンプレートを使って

Flush trimming bitでその跡を倣うのでテンプレートの使用は

一回で済むはずです。

切削量を極小にしないと恐そうですけどね。

artisan

2010-9-8(水) 22:06

acanthogobiusさん、コメント感謝です。

私はこうしたルータービットについては使用経験がほとんどなく、今回あらためてコロ付きのビットを参照してみました。

仰るようにフラッシュトリムビットというタイプのものでも3/4インチ径ほどのものがあるようですね(2インチ長。倣い切削には大きな径であるほど軽快に、かつ高精度に加工できます)。

これであれば倣い切削にも使えるサイズだろうと思います。

したがってルーターテーブルのような機構のものでも、仰るようにテンプレートビットとともに上下引っ繰り返して倣うことで4インチまではいけそうですね。

ただやはり懸念されることはacanthogobiusさんが最後に述べている安全性への評価ですね。

ピンルーターでは刃物の切削能力に対し加工材の切削量が過大であると想定される場合、負荷を軽くするためにビットの長さのうち、任意の一部の長さを使い数段階の深さで切削するということが可能(具体的には脚踏みペダルでコントロール)。

あるいは切削ポイントが視認しやすいということもあります。

対し、ルーターテーブルでの倣い切削の場合は、切削量(切削される幅)がビット長いっぱいの負荷を掛けざるをえない。

視認しにくい。

といった対照になりますでしょうか。

もとより、ピンルーター、高速面取盤などは、ルーターテーブルと較べその機械的剛性などから安定的な作業環境が得られるということは言うまでもありません。(いずれも600Kg〜の自重)

私はかなり大きな部材(テーブルの厚い天板、3寸角の脚部、あるいは2mを超える長尺物なども含め)もこうしたマシンで倣い切削しますが、ルーターテーブルでは望むべくも無いでしょうね。

私のようにそうした環境で日々作業している者からすれば、ルーターテーブルでの負荷の大きな倣い切削は怖さで臨めないかもしれません。

もちろん、私がこのBlogで記述する木工に関わるテクニカル的な分野はあくまでも職業としての木材加工を前提としたもので、アマチュアでの環境の場合は異なる基準の下で考えるのは当然です。