木取りで決まる(木理を読む)── 番外

2回にわたって「木理を読む」ということで木取りの際に留意した方が良いと考えられることについて記述してきたが、今回は木取りから一歩進んで、その部材に鉋を掛ける、あるいは面取りをする、といった切削加工、仕上げ加工の際に求められる順目、逆目の判断に関わる解説を試みたい。

言うまでもなく順目、逆目についての判断というのは鉋掛け、あるいは面取りカッター(ルーター、トリマーを含む)などでの切削工程において必須の事柄に類する。

したがってこの順目、逆目の判断というものは、木工専門の教育プログラムにおいても初期段階でのカリキュラムに属することだろうし、手始めに鉋の練習をする際にも最初に意識せざるを得ない事だ。

そのような基本のキということであればここであらためて問題にする程のものでもないと思われるが、しかしその認識の実態というものは、かなり曖昧であることが少なくない。

これは自然有機物としての木材の木理の読み方というものが、複雑多岐にわたることでの困難に起因することで、判断を放棄してしまっている、ということがあるのかもしれないし、あるいは自然科学に基づく合理的な判断に類する事であるにもかかわらず、曖昧で、ファジーな概念に類するものとして、正しく指導されていないことによるのかも知れない。

またこれらは経験的に徐々に認識が深まる事でもあるので(ボク自身がそうであったように)、単なる未熟であることによる認識の浅さとみることもできよう。

1つの事例をあげれば、訓練校の木工科の履修生の中には順目の判断にとても苦労する人がいる。

何を基準に判断しているのか見れば、一生懸命に目を懲らして、導管の配列、方向を読み取ろうとしている。(知人の塗装職人はこれを「孫目を読む」と言うというので、なるほどね、と得心したことがあった)

それ自体は全く正しい方法なのだが、しかしそれは局部的な判断における正攻法ではあっても、汎用性、応用性に欠ける場合がある。

1つの家具を作るには多くの部材が必要とされ、木取りのプロセスでの手押し鉋盤、プレナーを前にしていちいち導管の並びを目を細めて見ているほどボクたちには時間的猶予を与えられてはいない。

瞬時に判断し、プレナーなどには流れるが如くに板を挿入させることが求められる。

これを可能ならしめる方法はある。

初心者も含め、ほとんどの経験者が既知のことと考えられるのだが、その板の木表、木裏の判断と、末口、元口の判断の2つの情報があれば、まずは順目の判断がつく。

健康な視力を有すれば、いずれも瞬時に判断できる事柄である。

これは自然科学に類する樹木の細胞学的合理性からの根拠のある判断方法と言えるだろう。

この木表、木裏と、末口、元口から求められる一定の判断というものは、細胞配列から見たときの少し鈍くさい初心者の判断と結果として同義だということになる。

これまでも何度も語ってきたことだが、実際の一定のボリュームの木材を取ってみても、その木理、細胞配列は複雑で多様だ。

したがって1つの材面をとっても順目と逆目が絡んでいることは多いものだし、サペリなどに特徴的に見られるリボン杢では数cm単位の幅で順目と逆目が交互に並んで配列されている。

したがってこれらの順目判断というものは、あくまでも基本的な概念であり、最後の仕上げ切削では、個別具体的な判断が求められるのは言うまでもない。

しかしこの基本的な概念と言うことは、ボクたちにとって重要で基本的な技法におけるスキルの1つであることに変わるものではないだろう。

さて、そうしたとことに踏まえて、今回はこれらの応用編として数点確認してみたい。

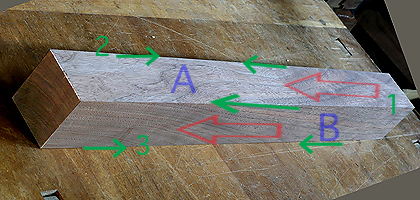

矢印、記号などを載せたことでちょっと分かりにくい画像になってしまったが、ブラックウォールナットのブロックを参照して解説を試みる。(画像下:クリック拡大)

木口を見れば分かるが上が木表、右が末口、という方向になっている。

木口を見れば分かるが上が木表、右が末口、という方向になっている。

この場合、材面Aは矢印側に順目であることは明白。

材面Bも恐らくは矢印側であろう。

したがって当然にもAの裏側(木裏)の順目はAとは逆になる。隠れているBと反対側も同様Bと逆であろう。

さて、ところでこの材の4つの角に面を取る場合、やはり順目切削で刃を入れることが求められる。

またできるだけ昇降盤などで行う大きなカッターでの切削の方が切削肌、あるいは逆目などに強いというのは知っておきたい。

同様にトリマーでもできるだけ太いコロ付きの方が望ましい(周速度が高く、より高精度の切削が可能で切削肌も美しい)

具体的方法は以下のようだ。

まずはこの材の4つの角をざっと一瞥し、明確に順目である個所を探し(角の左右の板面がいずれも順目方向であることを確認する)、これを基準にまず切削し(矢印1)、次にいずれかの隣の角を同じ方向で切削する(矢印2or3)。

次には材を反転させ、残りの2つの面を切削する。

ほぼこの方法で順目切削が可能となる。

無論、明確な順目の隣はどちらとも言えないからこのような考え方になる。

つまり明確な順目に対し、その対角側は明確な逆目。この他の2つは、明確にどとらとも言えない、やや順目が強いか、あるいは逆目が強いか、といった程度のものになっている。

したがってボクなどは昇降盤での面取り加工では明確な順目を瞬時に判断し、そこはある程度の運行スピードで切削加工し、隣はスピードを落とし、次にひっくりかえし、順目の対角にあたる個所は高スピードで、隣は低スピードで、と言った具合だ。

明確な順目では逆目ぼれは避けられるのである程度のスピードで、逆目がらみのところはスピードを弛めて、といったメリハリを付ける。

次に手押鉋盤での順目切削についての考え方を補足的に付け加えておこう。

一般に手押鉋盤ではまず板面を削り、基準面を作り、次にこの基準面をフェンスに当てながら木端(コバ)に第2基準面を作る。これをカネ(直角=┏)を回すと言う。

さてこの場合、板面を順目で掛けることは言うまでもないが、次の木端面だが、順目切削を維持することは果たして可能だろうか。

第1基準面を作ってしまえば、第2基準面の切削方向は選べない。

しかし第1基準面を作る場合のその順目切削は一般に表裏2つの選択肢がある。

どちらかを選択すれば第2基準面もまた順目切削が可能となるということも、これまで述べてきたところから理解していただけるところだろうと信ずる。

あえてここではその詳細には立ち入らないでおこう。

手押し鉋盤の前に立ち、板を良くながめれば自ずから答えは導き出されるはず。

有機自然木とはいっても、このように基本的な細胞配列を読み込む力があれば、合理的判断の下、かなりの程度によりよい切削加工が可能となるだろう。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。