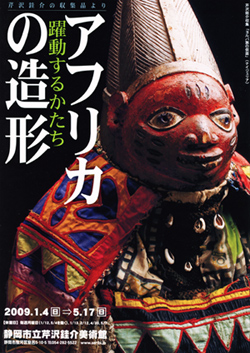

「アフリカの造形」芹沢美術館企画(ご案内)

芹沢美術館から企画展の案内が届いています。

芹沢美術館から企画展の案内が届いています。

年明け4日から5月中旬までの期間ですが、

「躍動するかたち アフリカの造形」とタイトルされた芹沢銈介氏のコレクションによるものです。

躍動するかたち アフリカの造形

■ 2009年1月4日(日)〜5月17日(日)

■ 休館日 毎週月曜日(1/12、5/4を除く)、1/13、2/12、4/30、5/7

*参照

芹沢美術館公式サイト(こちら)

工房通信 悠悠: 木工家具職人の現場から

芹沢美術館から企画展の案内が届いています。

芹沢美術館から企画展の案内が届いています。

年明け4日から5月中旬までの期間ですが、

「躍動するかたち アフリカの造形」とタイトルされた芹沢銈介氏のコレクションによるものです。

躍動するかたち アフリカの造形

■ 2009年1月4日(日)〜5月17日(日)

■ 休館日 毎週月曜日(1/12、5/4を除く)、1/13、2/12、4/30、5/7

*参照

芹沢美術館公式サイト(こちら)

冷え込みが一段と強くなってきた。

予報に反し夕刻前に少しだけミゾレ交じりかと思うほどの冷たい雨が降っていた。

寒波到来という感じで北陸、東北地域の一部では吹雪いてもいるようだ。

ここから望む富士の山の積雪量も例年になく多いようだ。

画像は制作した家具に記す年号だが、この2008を使えるのも今日を含めてもわずか7日となってしまった。

9月のリーマン・ブラザーズの経営破綻に発する金融破綻と世界同時不況の嵐は当初の想定をはるかに超えて国内製造業のドラスティックな縮小傾向を見せてきている。

小泉-竹中路線の下でのカイカクという名の規制緩和がもたらした、非正規雇用、派遣社員といった雇用関係の変容は、今その本質が露わになってきている。

いわゆる派遣切り、内定取り消しという労働者の切り捨てが当たり前のようにまかり通っている異様な光景は、カイカク路線を邁進してきた1つの帰結だ。

無論尋常ではない国際経済の冷え込み、超円高は輸出産業の衰退を招くことは必然的かも知れない。

しかしだからといって産業を支えてきた労働者を紙くずのように切って捨て、路上にほっぽり出すというのは果たしてGDP2位の国がやる作法として本当にふさわしいものなのだろうか。

既に時刻は夜の10時を越え、あと1時間ほど走らないと我が家にはたどり着かない。

納品行で西に走り、その帰路途上なるも、このところ連日のハードな仕事でややバテ気味なせいかハンドル操作にも不安が‥‥。

途上、浜名湖サービスエリアに立ち寄り小休止。

スターバックスコーヒーでエスプレッソ・ドピオを煎れてもらい、眠気を覚ます。

何やら店舗周囲が夜半とも思えぬ華やかな雰囲気だ、と外をみれば青白いLEDのイルミネーションに飾り立てられた偽木に囲まれている。

店員に「イルミネーション綺麗だね‥‥」などと言葉を掛けると、明るい笑顔で先ほどTVのニュースでこの光景が映ったんですよ、とのこと。

こんな他愛ないひと言を交わすだけでも疲れた身体には良い効果がある。

無論、営業上の笑顔であることを知っていてもだが。

向こうにしても、時給数100円の薄給に甘んじながらのサービス業の従事も、来客とのつまらないひと言でも少し気分を好転させるきっかけになるかもしれないだろう。

Macを起動してこのBlog記事を打つ。すると何とWi-Fiがフリーで取得される。

店員に聞くも、うちの店内では流していないとのこと。どこの親機の電波を拾っているのか。

店員もMac、iPhone G3のWi-Fi認証を覗き見て不思議がる。

ところで今日の納品での唯一の失敗は撮影ができなかったこと。

EOS Kissが全く使えなかった。

「Error 99」だ。

2,400 × 1,000mmというビックなもので、しかも新築の豪邸に置かれたものなので、撮影チャンスを失ったのは如何にも惜しい。

どんなモードでもダメだった

このところ不調が続いていたものの、モードを切り替えると、適正にシャッターが切れたのだったが・・・。

いよいよあかんか。

派遣切りの先頭を切った御手洗会長への恨みを募らせても詮無いことであるが、

いよいよEOS 50Dへの更新を考えねばならないということ(そういう話しではないか。nikon、あるいはSonyへの転換?)。

まだまだ数日のインターバルを於いて、年内の大きな納品が続く。

納品時の撮影は、しばらくはEOS Kissはあきらめて、コンパクトデジカメでの撮影に甘んじると言うこと?

年の瀬もいよいよ旬日に満たない日を残すのみとなってしまった。

まだまだ年内数カ所の大きな受注家具の納品を控えているというのに、今日は地酒を求めて右往左往してしまった。

今や幻の銘酒となりつつある焼津市の酒造所の「磯自慢」を求めねばならず、仕事を中断して隣の焼津市の蔵元まで走らせる。

その途上何度かこの「磯自慢」を購入したことのある酒屋に立ち寄るも、在庫が無い。

あまり期待もしていなかったのでそのまま蔵元へと走らせる。

駿河湾を望む焼津港にほど近いところにその蔵元はある。

果たして‥‥、杉玉とともに墨痕鮮やかな大きな看板が掲げられた天保元年創業の蔵元の板戸は固く閉ざされていた。

曰く「全て売り尽くして在庫はありません。‥‥」とのつれない張り紙。

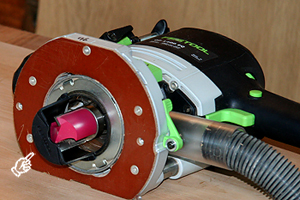

木工機械のそのほとんどは集塵できるようにしているものの、電動工具においてはそれまであまり関心を持ってこなかったが、Festool社のDomino、あるいはハンドルーター「OF 1400」を導入してからというもの、その快適さには少なからぬ恩恵を被っている。

ボクは呼吸器疾患を持っているので、よりシビヤに感じてしまうこともあるが、おが屑が環境に排出されないというのは様々な利点がある。

ダストの人体への侵入を阻むということはもちろんだが、工場の汚れも押さえられる。

それとその電動工具の作業性そのものにも良い効果がある。

電動工具の機種によって様々だが、切削などにおいてダストが障害になることもあるだろうし、ハンドルーターなどでは切削の状況の視認が大いに改善される。

Dominoでは集塵されないとその切削能力は明らかにダストに阻害され、本来の能力が発揮できないことはその切削機構から明らかだ。

それまで関心を持たなかったことで導入へのインセンティヴを持ち得なかったうちが電動工具用の集塵機を購入したのは、このDomino導入がきっかけだった。

あるいはハンドルーターでアリ溝を掘る作業のような場合、集塵されていないとダストに覆われた状態では端末位置のスミが見えないだろう。

恐らくはこれ以外にも様々な場面で集塵システムがもたらす効用が認められるのではないだろうか。

さて画像は2,400mmの甲板の木口をカットしているところ。

通常であれば横切り盤で行うところだが、あまりに大きすぎて大変。

そこでハンドルーターにストレート刃を付けて切削しているの図である。

ここは機械場ではないのであまり汚したくはない。

ここは機械場ではないのであまり汚したくはない。

そこで集塵するのだが、アリ溝などと異なり、オープンな木口への切削であるため集塵は困難と考えられるかも知れないが、これが何とほぼ9割ほどの効率で集塵ができる。

これは標準のアタッチメントである「Chip Catcher」の成せる技である。

最初見たときはこんなものどの程度効果があるのか?と疑問であったが、予想に反し大いに効果が認められた。

なおこの「Chip Catcher」、およびホースアダプターいずれも工具不要のワンタッチでの装填が可能。

以前 OF 1400 についての解説でも詳しく触れてきたところだが、Festool社の電動工具に共通に見られるこのようなツールレスでのアタッチメント装填、解放の自由さというものは大いに評価されて良いだろう。

このあたりのシステムについてはメーカーの米国サイトをご覧いただいた方が判りやすいかもしれない(こちら)。

こうした使用方法を考えれば、このメーカーの得意とするところのガイドレールシステムも導入すべきかも知れないな。

クリスマス ウィークだね。

クリスマス ウィークだね。

これを祝う日本人のどれほどがキリスト教の洗礼を受けているのかは知らないが、宗教世界にしばし耽溺するのは決して悪いことではない(通俗的、あるいは消費社会のイベントに堕したものでしかないという側面も大きいのはその通りだとしても‥)。

今日はスラヴァでカッチーニのアベ マリアをと、YouTubeで探したら、ボクが持っているグノー、シューベルトのものなどAve Mariaばかり12曲が収められたあの著名なCDバージョンとは異なるものがあった。

シンセによる荘厳な教会音楽という構成ではなく、これはギター1本だけの伴走で奏でられるもので、ちょっと驚いた。

ギターもとても良い。

途中でフェイドアウトしてしまうのが残念。

Slava / Ave Maria

大きなテーブルの制作はいくつもの困難が伴う。

大きなテーブルの制作はいくつもの困難が伴う。

材料の手当からはじまって、納品搬入までのあらゆる工程において通常の作業工程とは異なる難しさがある。

いわば量から質への転換というものに近いものがある。

下衆の話しで言えば、等比級数で制作費用を弾き出せばとんでもないことになる。

そのいくつもの困難な工程の中で最も難しいものはやはりムラ取り、平面出しであろうか。また同じように矧ぎ口の加工であろう。

無論これらは手押し鉋盤での作業となるが、一般的な手押し鉋盤では長尺ものを目的とする切削面を得るのはかなり困難な作業となる。

手押し鉋盤の適正な調整の下でも難しい。

これは被加工物が手押し鉋盤の定盤(テーブル)の長さを大きく超えることで、本来の正しい姿勢で切削することが困難ということの他、当然にも被加工物がかなりの重量になることで、テーブルを越えたところから垂れてしまい、適切な切削ができなくなるという問題がある。

木工という作業環境は怪我のリスクが高い(のかな?)。

FWW誌でも度々こうした作業環境に関わる安全対策などの情報が掲載されている。

独立前に働いていたある木工所には右手の人差し指、中指、薬指の3本を見事に欠損した中年の職人がいたことを思い出す。

彼は残った2本の指で器用に板を持ち、手際よく昇降盤で枘を作るのだった。

おっと‥ここは感心している場合じゃない。

ボクは幸いにして指の欠損も、足の欠損も今のところはない。

‥‥というのは少し誇張がある。一度左手の指先をカッターでやってしまい、第1関節上の骨が露わになるほどに欠損したのだったが、その後幸いなことに肉が盛ってきた。

Dr.曰く「木工屋さんは懲りないからねぇ」には苦笑を返すしかなかった。

でも今日は大きな天板を移動中に、思いっきり足の指先に落としてしまい、火の出るような痛みに喘いだ。

一仕事済ませてから氷をあてがい冷やしたが、腫れは大きくなる一方。

強い打撲と、数カ所の擦過傷、みみず腫れもあるが、骨には異常は無さそうなので安堵した。

10日も経てば忘れてしまうほどのものだろう。

さらにもう1つ。このMacのキータッチも少しままならぬ指先の痛みがある。

こちらの方は15年ほど昔にしでかした古傷が痛むからだ。

鋸で切ってしまった指先のその後の治療が悪かったせいか、冬場になると傷が開いてきてひどく痛む。

冬の時季を通して痛むと言うよりも、仕事内容がハードになると傷が開くということのようだ。

ボクは生来あわてものでおっちょこちょい。

今はめったに怪我はしなくなった(こんなボクでも学習するのだね〜)が、最初の4〜5年は怪我が多かった。

当然のことだが、怪我をする時はちゃんと理由がある。

不合理で無理な作業をした時、刃物の切れが悪く、無理に切ろうとしたとき、機械の性能を良く知らずに、間違った使用方法を取ったとき、etcだが、要するに未熟な職人が怪我をするのであって、職人の世界で良く言われる「怪我は職人の勲章」などという言葉は少しの慰めにはなるかも知れないが、それ以上のものではない。

仕事の良くできる職人は怪我などしない。

今年も残すところあと10日余り。

怪我などで辛い年越しにならぬよう注意したいもの。

そうそう、工場には「バラマイ軟膏」と「マーキュロバン」は必須だからね。

2,400mmの長さ、1,000mm幅のテーブルを制作している。

甲板は2枚矧ぎで構成するので、なかなか大変な作業ではある。

老体ムチ打って、といった感じがしないでもない。

問題は2,400×500mmの板のムラ取りをどうするか。

プレナーは問題ないが手押しがねぇ。わずかに300mmだからね。

やむを得ず知人木工家のHさんのところでビックな手押しを借りることに。

人の工場を借りるなんて、ほとんど経験がない。

手土産ぶら下げ、おっとり刀でお邪魔する。

結局工房主の手を借りながらの作業と相成り、2枚削りあげることができた。

と言いたいところだが、1枚が上手くなかった。

長手方向、幅方向、それぞれに反りが大きく、歩留まりに問題あり。

仕方なく、そのままとって返し、1枚を半分に割いて、ストーブの熱処理で反りを矯正し、あらためてうちの300mm手押しで削りあげた。

1.6mmの丸鋸で割いただけなので、再接着すればさほど気にならないだろう。

予定を越えて時間を費やし、全体の矧ぎ作業は明日に持ち越された。あちゃちゃ。

でも何だね。ボクのところも機械設備は個人工房としてはかなりのものだと自負しているが、近郊の知人木工家はほとんどボク以上なんだね。やはりこうした設備への考え方は地域性があると言えるようだ。

Hさん、また借りに行くね。今度はお酒でもぶらさげて‥‥。

今日は終日冷たい雨だった。

師走もはや半ばを過ぎようとしており、数軒の納品を抱えててんやわんやの状況であるが、せめてお天道様でも味方に付けて進めたいもの。

明日は回復してくれるようだ。

おっと、一昨日の続きであった。

〈承前〉

さてところで、こうした不定型な曲面を切削するにあたり、その曲率精度、平面精度をチェックするのに最適なものは何だと思われるだろうか。

手のひらなのだね、これが。

人に限らずであろうが、手の触覚というものは格別の能力があるようで、削った個所に手のひらを当てると、たちどころにその精度を計測してくれる。

少しでも凹み、出っ張りがあればそこを峻別し、技量の無さを教えてくれる。

少し前後するが、座刳りのプロセスを考えたとき、その手法は様々だろうと思うし、ボク自身いくつかの手法を使い分けすることが多い。

これは加工枚数であったり、仕上げの手法であったりで異なってくるが、一般には次のような手法が考えられるる。

概ねこういったところだろうか。

それぞれに特性があるので、目的とする座繰りのプロフィール、個々の作業環境に合わせて選択することになる。

なお、一番目を除けば機械、工具を用いてのものとなり、またその結果も様々であるが、いずれにしてもその後仕上げ段階の前に、手鉋での補正が必要となる。

そうではなく、サンディングマシーンで補正しつつ、仕上げるという手法もあり得るが、このサンディングマシーンでは適正に成形しつつ仕上げるのは困難ではないだろうか。

やはり本稿の冒頭に叙述してきたように、手鉋での補正、仕上げが精度的にも、生産性からも望ましいと考えたい。

サンディングマシーンでの仕上げと手鉋での仕上げの差異は、ここであらためて語らずとも、他のところでもかなりの言葉を費やして解説してきたので繰り返しになるだけだ。

要するに、サンディングマシーンでは切削研磨の制御がとても困難だということである。手鉋の台に代わるものが何もないのであるから、プレ段階でそれなりに成型した切削面は、規制から解き放たれてめちゃくちゃな形状に陥ってしまうだけだろう。

あらためて定義するまでもなく、サンディングとはあくまでも素地調整としての機能に限定すべきと言う理由はそこにある。

具体的には、したがってその番手は#240あたりからスタートさせるのが望ましいが、プレ段階での切削品質によっては#180あたりからになろうか。

座刳りに関してはひとまずこれまでとしよう。