園児ロッカー

先に記事に上げた教会の調度品・講壇と併せ、併設する幼稚園の園児たちが使うロッカーの依頼があり、72人分というボリュームでの制作でした。

若い頃、松本民芸家具の販売店からの依頼で幼稚園家具の制作を何度か経験していますが、現在はこの種のものは請けていません。

先般も近くのフラッシュ家具工場の専務が訪ねてこられ、幼稚園の調度品を作ってくれないかとのお話しがあったばかり。

これには丁重にお断りし、付き合いのある他の木工所を紹介させていただくといった具合です。

ただ今回は教会の調度品制作の機会をいただいた際、もし可能であればということでしたが、

教会の主要な調度品の制作機会を頂いた関係上、条件が折り合うのであれば期待にお応えしなければいけません。

詳細な設計見積したところ、既製品より工房 悠 仕様の高い品質でも一定のボリュームがあれば既製品と遜色の無い価格帯で対応できることが確認でき、制作することに。

予算内で納めるのは決して容易なものではありませんでした。

このような場合、既製品の方は無垢材とはいえ、パインや間伐材のヒノキ、あるいは集成材などといった二等品を用いたものであるのに対し、無垢の広葉樹種を主材とし、品質のクォリティを維持しつつ、いかに生産性を上げるのかが鍵になります。

課題として以下のようなことがリストされます。

- 主材の材種に何を選ぶのか

- 品質水準を高めるための意匠と構造

- 生産性を上げるための仕口の検討

- 長期の使用に耐える耐久性

- 園児の使用にふさわしい仕上げ品質をどのように満たすのか

1、主材

主材に求められる条件は以下のよう

- 無垢材

- 作業性の良い物理的性質

- 高品質

- 安価に入手可能

牧師と相談しつつ、結論的に西洋ブナ、つまりビーチ材を用いることに。

残念ながら、国産材の広葉樹は軒並み供給力が激減し、安定的に使えるものは数えるほどの材種だけ。

そうした状況下、今回は前述のリストに準じて考えた結果、ビーチ材を選択。

ビーチ材は物理的性質としては堅牢性や作業性は高く、ただ国産のブナ同様、暴れやすいというデメリットがありますが、良く乾燥された材の状態を前提とし、構造デザインにおいてこの暴れやすいという問題を克服しさえすれば、十分、使用に耐えるものと考えました。

柔らかな白い木肌を持つ(国産ブナよりむしろ美しい)散孔材ですので、透明オイル仕上げを前提とした数枚での矧ぎにも違和感なく対応します。

ただ、かなり重厚な材(気乾比重:0.72)ですので、構造の全てにこのビーチ材を用いるのは避けたいところ。

肝心の価格ですが、

私が購入した材木店は商社などを通さず、欧州から直に買い付けているとかで、楢材や樺材と較べれば、1/3ほどの安価。

2、品質水準を高めるための意匠と構造

既製品と一線を画す意匠と構造ですが、既製品の多くがダボと木ねじを用いる結果、長期の使用には耐えないものになりがちなのに対し、枘を基本とした堅牢で、かつ丁寧な作り、そして独自の意匠をということで臨みました。

画像をご覧いただければお分かり頂けますが、棚口などには2枚枘。他、中央仕切り板の枘にはDominoを用いる事で枘に準じた仕様を確保しつつ、生産性を高める工夫も。

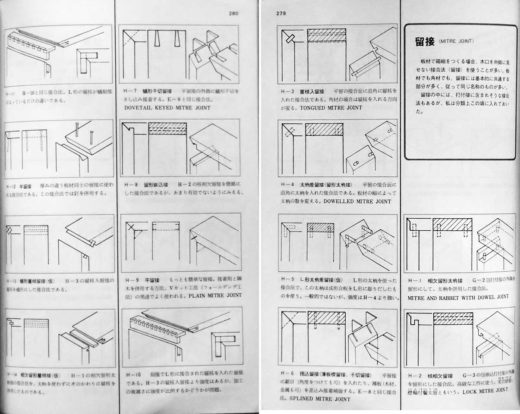

側板ー天板の接合は留めで

この板差しの構造において最大のポイントは天板と帆立(側板)の接合部位の仕口になります。

当初の見積段階でははシンプルに数枚の組手で設計したものですが、正面見付け側の意匠的な関わりから、可能であれば留め仕口にしたいと考えたのです。

ただ、構造上の堅牢性他、長期にわたる使用に耐えるものとして、どのようにこの留めの仕口を施すか、さらにはタイトな納期を克服するための生産性、等々のいくつかの条件を満たすのはチャレンジングなものではあったのです。

図版は『室内』(工作社)の別冊『インテリア事典1・家具編』(ジョイントの研究・垂見健三)からいくつかの「板差し 留め」の仕口の事例紹介。

いわゆる指物における「隠し天秤」などは取りあげられていないものの、多少は参考になるでしょう。

この中で私が比較的頻繁に用いるのはH-2です。密着度は強く、加工性も悪く無い。

ただ見付に仕口が見えてしまうという決定的な問題があり、ここを隠すには別に作った部材を錬り付ける必要があります。ライティングビューローなどに用いたりするのですが、側板の正面は傾斜していることで、留めのカットは角度調整が伴ったりと、やや難解。

外観からは仕口が見えずイモ接ぎかと思われるやも知れませんが、その実、堅牢度はとても高く、悪くありません。

背部に回って見れば仕口が見えて来るというわけです。

この仕口は私の親方も使っていました(横浜クラシック洋家具で修行)

さて、しかし今回はこれは却下。数多いボリュームで面倒でもあるし、何しろ正面の意匠がこの仕口では叶えられません。錬り付けるにしても、その面形状からかなりの厚みを求められ、いかにも、といった結果になるのでできません。

そこで導入したのが6~7年ほど前より木工機械展などで興味深く魅入っていた〈Lamello Zeta P2〉でした。

私は起業直後からこのLamello社のビスケットジョインターは導入し、台輪、支輪などの留め部位にも積極的に使用してきたところですが、結合強度をビスケットに依存する事は無理で、もっぱら仕口の精度、利便性として限定的に評価、活用してきたところです。

ところが、この〈Lamello Zeta P2〉は、T字スロットの開口と、専用ビスケットの開発により結合強度が著しく革新的に強化されることになったのです。(T字スロット:一般的なビスケットはただの薄いビスケット形状の板でしかありませんが、このZeta P2 はT字型という完全なロック機構を有するメスの刃物と、オスの専用ビスケットの組み合わせになります)

長年Lamelloを使ってきたユーザーとして最初に視たときは驚きを禁じ得ず、導入への意欲が掻き立てられたものですが、ただ購入経費はハンパじゃなく、またそれほどの活用シーンも考えられず、その時点では断念してきたところでした。(当時も記事として上げていましたね→こちら)

今回は、主要結合部位からの要請でしたし、かなりのボリュームでの制作であることで、この経費は賄えるという算段から導入に踏み切ったという次第。

懐不如意の木工屋としては、この程度でも深く悩むものなのですねぇ。お恥ずかしいお話しです。

結果、このマシンを導入することによって、構造的な強度の確保、生産性の向上に大きく寄与することとなったのです。

留めの仕口は、木口を外部に見せること無く綺麗に納まるというメリットがありますが、そこに留まらず、正面の結合面の面処理が簡便に自由に施せるということにも繋がるのです。

今回はなだらかで柔らかな面処理を施しました。

既製品のこの種のロッカーには、こうした意匠、配慮はありませんからね。

引きだしについて

園児が遊ぶ場に置かれるということもあり、出っ張る形状の抽手は止め、小さな手が入るほどの丸い窪みを付けることで抽手に代えています。

帆立(側板)が無垢材で伸張、収縮しますので、抽斗のストッパーは背部では無く棚口に設け、正面の位置関係が変わらぬようにしています。

この画像に見えるストッパー、何だと思われます?

Dominoのコマです(5mm)。簡便に、かつ高精度に、堅牢に納まりますので、好都合ですね。

72杯の抽斗を作るというのも、私のような仕事のスタイルですと珍しいわけですが、決して嫌な工程ではなく楽しいものです。

最も疲れるのはかなりのボリュームであることで木取りの工程になるのですが、それだけに集中力が求められます。

工程全般について

この仕事、基本的には私ひとりで制作したのですが、一部、外部に依託しています。

超仕上げ鉋盤での鉋掛けの工程です。

本件のような板差しの場合の工程ですが、ボリュームのある場合は本格的加工に入る前の段階であらかじめ板は削ってしまいます。

私も超仕上げ鉋盤は所有しているものの、その幅はわずかに250mmしかなく、このロッカーの450mmは削れません。

そこで板矧ぎから両面を削り終えた段階で、600mmまで削れる超仕上鉋盤を所有する〈削り屋〉に持ち込み、鉋仕上げをしてもらいます(これとは別に、全ての加工が終わった段階であらためて鉋掛けするのですが、前段階で一皮剥いておくことでこの仕上げ鉋掛けはそれだけ容易になります)。

静岡のような木工産地では、この種の専用加工所がいくつもあり、このようなボリュームのある仕事の時は助かります。

何から何まで自身でやらねば済まない酔狂な方もいらっしゃるでしょうが、単純作業に於いて協力を仰げるのであれば依存するのは悪く無い考えです。

塗装は教会側の仕様の要請からオイルフィニッシュとしましたが、これは私自身で行いました。

かなりのボリュームでの仕事ですので、一部、仕上げが不十分だったり、ボンドが拭き取れていなかったりと、問題が遺されている場合もあり、そうした細かな対応までは依託した業者に任すわけにはいかないでしょうからね。

因みに、仕切り板、棚板などは、あらかじめプレ塗装しておくことで、仕上げ後の塗装の手間が省けます。

量産体制におけるTips

どちらかと言えば、1本物を作る事の多い工房 悠ですので、量産的なスタイルでの経験知はさほどあるわけでは無いです。

だからといって、単品ものを制作するようなスタイルで臨むのは愚考です。

工程管理は考えに考え抜き、一切の無駄を省き、合目的的に挑むことです。

単品ものではさほど必要とされない工程であっても、量産加工とり合理性があるならば、いくつかの工程でのジグも作ることになります。

プレス機のお薦め

枘組で板差しのキャビネットを精度高く、スムースに組み上げるにはプレス機はお薦めです。というか、必須のマシンです。

框組の場合は、ハタガネ、クランプなどで行うのが一般的で、それがまた正しい方法だろうと思います。

ただ大きなボリュームで枘組の板差しという構造体を高精度に、破綻無く組み上げるにはプレス機はとても有用です。

均一に、強力なパワーでいくつもの枘部位を確実に高精度に組み上げてくれます。

私の処ではフラッシュ家具はやりませんので、この1×2mのプレス機は、専らボデープレスとして活用しているというわけです。

今回のような一定のボリュームのある、二枚ホゾなどを多用した板差しの場合、2段階の工程をプレス機で行います。

- 側板と、仕切り板を相欠きで咬ました棚口、および後桟などの枘を締める(90度、傾けて)

- 天板を緊結(仕切り板部のDomino、および左右の側板の留め(クラメックス部位)

機械加工における量産の考え方

うちには専用機はありませんが、汎用的な木工機械はそれなりに充実した設備があります。30年ほど従事してきた成果の1つでもあるわけですが、これらを積極活用することがキモとなります。

機械加工のメリットというのは、一般的な理解では、徹底した精度が追求できる。疲れを知らず、常に一定の作業品質が継続発揮される、というものですので、精度追求には徹底して拘り、これを活かすためにも機械に向かうにあたっては力の配分、動作のスムースさなど、作業者の意識を安定的に投入することが求められます。

また、機械は高精度に加工できるので、その能力を良く知り、不要な墨付けなど無用な事はしないとか、あるいは適切なジグを作ることで、墨付け以上の高精度な加工が叶えられる方法を模索するなどの冷静で客観的なアプローチが必要になります。

機械加工では無くハンドドリルでの穿孔なども、精密な墨付けで精度を追求するのが一般的ですが、今回のような量産態勢の場合は、墨付けなどに依らず、ジグを制作し、これを用いて穿孔するのが賢明ですね。

墨付けなどより、はるかに高精度な加工が可能になります。

また因みに、うちでは手押し鉋盤(ジョインター)、自動一面鉋盤(プレナー)のナイフ(刃)は超硬刃を使っています。

一般にはハイス鋼が多いと思いますが、広葉樹の切削加工では刃こぼれが多くなりがちですので、ここを超硬刃に代えることで、刃こぼれのリスクは大きく軽減され、また長切れしますので、ハイス鋼の2倍〜ほどの単価であっても、トータルな運用経費を考えれば、十分にペイするものです。

あるいはルーター刃のストレート刃は、超硬の替え刃タイプのものを基本としています。

これにはいくつかの理由がありますが、まずはランニングコストが研磨するより安価である。さらに、研磨することで径が変わっていきますが、これは場合によっては決定的に問題になる場合もあり、常に径が一定の替え刃にする意味は大きいのです。

ただ替え刃のストレートビットの場合、1枚刃が一般的であり、そのためハンドルーターでは重心バランスが難しく、高速運転の作業はとても危険ですので、替え刃方式のものは余りお薦めできません。

あくまでもルーターマシン(ピンルーター)に限定しての考えです。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。

Abe Kurayuki

2019-2-23(土) 10:56

ブナ材は狂い暴れる というのは

水揚げ期伐採、いきなり人乾という

明治以後の間違いですね。

先入観はまだ続き正されず

無尽蔵とされた山にはブナ林が消え

金伐から禁伐となりました。

西洋ブナもおなじですが、

DNAは、日本ネイティブより100万年後の

氷河期に移動した樹体

ドイツブナは森林官が200年かけて

真っ直ぐな樹幹に改良したもの

狂い易ければ

鉋台につかいません。

ヨーロッパでは良質材に入ります。

欧州ブナの先祖はジャパン、北米南部ですね。

狂い易きは人間のほうです

キコレオンABK72 木の内科ブナ単頭

artisan

2019-2-23(土) 23:47

Abeさん、撮影ではお世話になりました。

確かにあちらのワークベンチ(作業台)はすべてブナ材でした。ワークベンチは硬く、耐久性があるだけでは無く、物理的にも安定した材で無いと使えません。

鉋台もそうでしたか。

それだけ人間社会に身近な樹種だったのですね。

みしょう

2019-2-23(土) 11:44

材料選択から制作工程まで詳細な説明、たいへん勉強になります。

西洋ブナの比重が0.72とは!ミズナラより重いんですね。

制作数の多さに加え、材の取り回しを考えると

どこまで意匠性を踏まえ、

合理的な制作工程(体力的にも)を選択するか、

も重要な課題となっていた、と感じました。

ちなみに、数年前に国産ブナを入手したいと思ったのですが

入手は難しい、との材木屋さんからの回答。

西洋ブナ(ビーチ)は入手しやすいのでしょうか?(価格的にも)

あっても製材品なのでしょうね。

輸入材はあまり使わないので‥‥

artisan

2019-2-23(土) 23:48

はやしさん、ビーチ材の入手ですが、外材を扱ってる業者であれば比較的容易に入手できるのではと。

国産のブナは市場には流れていないでしょう。

20年前までは、ブナ材専門の業者がいたくらいに、潤沢に流れていたものです。

○○○ランド、という木工房では、もっぱらこのブナ材を主材として家具を作っていたものです。

Kurayuki Abe

2019-2-26(火) 18:02

組み立て時のプレスじわじわは、構造の適否がはっきり。

枘・ドミノ駒クリアランスは、構造の逃げとズレ制止効果は確実にきいていました。

留めは動くのでドミノダボ+緊結金具併用はかなり有効な納まりですね。

きしむ音で台輪、留めの馴染みや嵌合具合を察知されていましたがさすが。

あのボリュームでは、端金やブチアテではこのジョイント構造は無理と感じました。プレス機による組み立ては、一人で楽しまないで、あわてないで動きをみるアバウト人材をお呼びください。

現場では、音による判断が大事ですから、ひっつき虫ではじめてわかるジョイント金具の性能を識る良い機会でした。お邪魔虫ダンダンabe

artisan

2019-2-28(木) 23:41

1×2mの自動プレス。工房に設置スペースがあれば、ぜひ導入をお奨めしますね。ボデープレスの他、曲面成型のためのラミネートなど、活用場面は豊富に。

Kurayuki Abe

2019-2-26(火) 18:12

そうそう先日のブナ外材は、欧州赤ブナ

ブナ赤Buche, Rotbucheは、重く0.75

白ブナBuch Weisは、やや軽く動きます。

用途で使い別けています。

Rein Holz 均質材に分類されます。

artisan

2019-2-28(木) 23:40

欧州ブナは家具やワークベンチに留まらず様々なところで用いられているようです。

実は、追加のオーダーがあり、あらためてブナ材を補給しましたが、安定的に入手できますのでありがたいです。