あなたのノートブックは大丈夫?(バッテリーのリコール)

いささかあわてましたね。件のDellの大規模のリコール騒ぎに続き、Apple Computerまでもがソニー製のバッテリーセルの一部についてリコール。

その数180万個。

Appleのノートブックに関しては国内でも「今年4月、大阪府内で発火し、利用者が軽いやけどを負う事故が起きていた(asahi.com)

対象機種は12″ iBook G4、12″ PowerBook G4、15″ PowerBook G4。

ボクのノートブックでの対象は15″PowerBook G4だが、 model numberが異なり対象外だったので安心。(Apple:バッテリー交換プログラム)

ところがその後、iBook G3でも交換したバッテリーに対象のものがあるらしい、との情報をBlogなどで得る。

あわててあらためて確認すると、なるほど交換したバッテリーの model が同一。あわてふためいたのだったが、じっくりとありんこの脚のような小さな文字で記されているserial number を確認して、すれすれの対象外と判明。ホッ。

とまぁ、ちょっとした騒ぎだったが、しかしこの問題、これだけで納まるとも思えない様子だね。

PCメーカー各社は、Apple社のリコールをもって、「打ち止め !」と不安除去に躍起になっているようだが、果たして本当にそうなのだろうか。ソニー製のリチームイオンバッテリーセルを使用しているメーカーは主要メーカー全てと言って良いだろうし、如何にソニーがDellとApple両社のみの限定的なもの、としているものの、Dellのリコールの時には、これだけ ! と言っていたはずだ。その後のAppleリコールへも ここまで !、と言われてもね。俄には信じがたい。

現在もバッテリーセル製造メーカー、ソニー(リチームイオンバッテリーの開発メーカーであるとともに製造に於いても世界を支配するトップメーカー)と、410万個という膨大な数量のバッテリーリコール騒ぎを出したDellはその責任を巡り綱引きは納まる様子がない。

さて、ソニーでは問題になった製造工程の金属片混入のトラブルへの改善は対応済みとしているが、2社のリコールでソニーの負担額は200-300億円になると見込んでいるという。

印象を言えば、やはり技術のソニー、信頼のソニー、ブランド力のソニーは一体どこへ?、というところになっていくのだが、ITの製造分野について全く分からないので責め立てる根拠は無く、むしろ最先端の技術というものの「脆弱性」という避けられない技術的困難性を感じる。

しかし無論、企業倫理としてこうした事の無いような製造プラントの構築。適切なリコール届け、その対応などが求められるのは言うまでもないし、世界規模での巨大な製造メーカーが抱えるアキレス筋として、常に安全性を第1にした企業理念を保有することを求めていかねばならないね。

*経済産業省 News Release

*SONY 報道資料

でもしかしiBookのあのボデーの熱さ、何とかならないの?(冬はカイロ抱えているようでありがたいんですがね… 苦笑)

あっ、下の新しいMacBookは大丈夫だよ。木工と共にMacと一緒にデジタルライフを楽しみましょう。

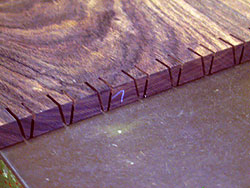

さてピンルーターも無事修復したので、前回の関連記事で記した胴付き加工について、簡単に紹介したいと思う。

さてピンルーターも無事修復したので、前回の関連記事で記した胴付き加工について、簡単に紹介したいと思う。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。