木取り

木工家具の仕事において、その仕上げのクオリティの良否は、木取りにあるということは事柄の本質の重要な1つと言って良いでしょう。

いかに練度の高い、丁寧な仕事であっても、素材が良くなければ、仕上がりも良くはなりません。

しかし現状は、良質な木材資源の入手は年々困難になっているのが実態で品質の追求は難しくなっていく一方ですが、資金の余裕のある時に良い材を求め歩くというのも、良い木工家具を作る上での要諦の1つです。

製品で流通しているものばかりをアテにしていては、結局はその程度のものしか作れません。

時には原木市場を訪ね歩き、良いものがあれば入札し、落札・確保するという冒険も必要となってきます。

画像のものは真樺ですが、かなり昔に求めたもので、このような赤身の張った幅広の良質材の入手は今では相当に困難なようです。

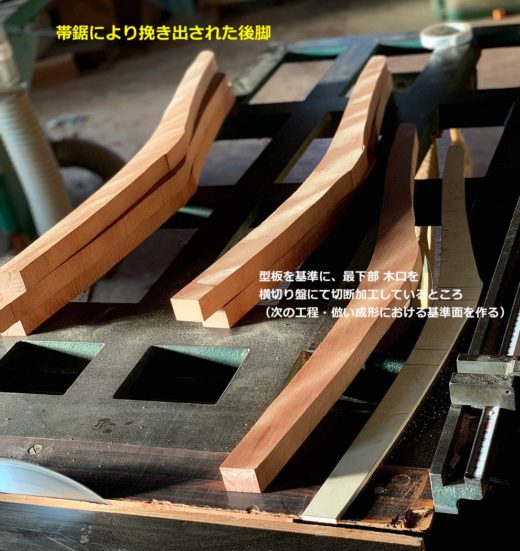

基準面作り

倣い成形の工程に移るには、帯鋸等で切り出した部材を、必要に応じ、基準面を出さねばなりません。

画像の後脚では、床に接する部位の木口が基準面となり、これを作っている工程です。

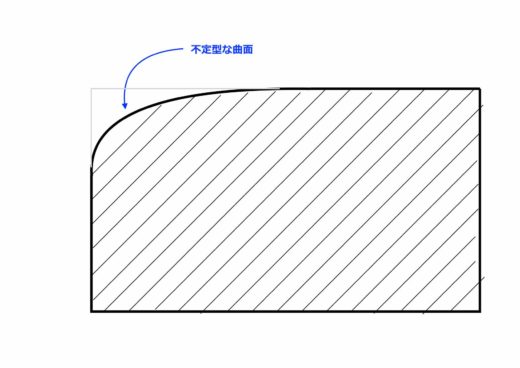

型板作り

〈成形〉の工程で必須になるのが型板です。

この型板作りは加工工程の中でも重要な工程の1つと言えるでしょう。

曲線を有し、傾斜角を持つ椅子において、高精度に造形するには倣い加工が必須です。

1つ1つ、帯鋸で挽きだし、これを手鉋で整えて成形するという手法もありますが、当然にもそこに費やす労力の多さもさることながら、寸分たがわず同一のものに切り出し、成型することははっきり言って無理、無謀というものです。

これは単に造形的な差異だけではなく、枘が絡むような部位では、高度の平滑性、およびカネ(直角)の保持、寸法精度が大変重要になってきますが、手作業でこれを叶えるのは相当に至難で、とても合理的な手法とは言えません。

この手法に代え、高精度の型板を1度作り、これをテンプレートとして倣い成形するという方法にすれば、同一の高精度のものを複数、スピーディに、容易に挽き出すことができます。

うちではこの倣い成形加工はピンルーター、あるいは高速面取盤(SHAPER)で行いますが、これらを使う場合、型板は10~15mm程度の厚みが必要。

ピンルーターの場合、定盤からセンターピンの突き出しは0〜12mmほどの可変、一方、高速面取盤(SHAPER)のガイドリングの高さは6mmほどです。これに適合させる厚みが必要です。

あまり薄いと、それ自体、構造材として脆弱ですし、過度に厚くする必要もありません。

More »

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。