椅子制作、いくつかの覚え書き(その3)[画像5枚追加 22.09.30]

正Rの円弧状の挽き抜き切削について

正Rの円弧状の挽き抜き切削ですが、椅子の場合、主要な部位である笠木、帯、あるいは背のラダーなどに用いられますが、椅子に限らず、この〈正Rの円弧状の挽き抜き切削〉は比較的一般に広く用いられる基本的な技法の1つと考えられます。

私の椅子にも、この正Rの円弧状が取り入れられたものは少なくありません。

今回の《アームチェア Yuh2022》では、笠木と帯の2つに使われています。

因みに、たぶん、これまで100脚以上制作してきた《座布団チェア》ですが、これには、1脚、11本のラダーにこの〈正Rの円弧状の挽き抜き切削〉が使われています。

正Rの円弧状の挽き抜き切削ですが、皆さんはこのような切削はどのように行っているのでしょう。

以前、工房見学に来られた若い木工職人に尋ねたところ、墨付けし、帯鋸で切り出し、これを反り台鉋で仕上げる、あるいはサンダーで仕上げる、というものでした。

ときおり、こうした設問を投げ掛けるのですが、多くの場合、このような回答になります。

残念ですが、たぶん、その方法では、完全なる正しい円弧状の形状は得られません。

うちにはありませんが、2つのドラムが横に配置され、ここにセットされたサンドペーパーが高速回転する〈ユニバーサルサンダー〉というマシンを用いる方法を取るところもあるようですが、どう考えてもこれでは正確なR面を獲得することは絶対に無理ですね。

その理由は語るまでも無い事ですが、切削において基準になるものは墨付けだけになり、これを作業者が目で追い、手でコントロールしながら、正Rへと近づけていく方法です。

つまり、この手法では規制するものが、作業者の視力でしかなく、それに技術力という、曖昧さの大きなアバウトなものでしかありませんので、正Rとは似て非なるものにしかなりませんね。

手鉋での仕上げとなりますと、サンダーと較べれば、はるかに高精度で合理的で生産性の高い方法と考えられますが、しかしやはり正Rの精度に挽き出すのは無理というものです。

正Rを挽き出す簡便で合理的な手法

うちでは、帯鋸での粗い切削も、ピンルーター、あるいは面取り盤での仕上げ切削でも、高精度なR面を獲得する手法を取ります。

決して難しいものではありません。

まずは円弧状のセンターをしっかりと確保した状態で帯鋸の刃を通し、高精度の円弧を獲得し、

次にこれを高速回転するピンルーター、あるいは高速面取り盤で仕上げ切削していくのです。

つまり、作業者の技量に委ねるのでは無く、機械的な加工精度に委ねるという方法を執ります

以下、少し具体的に記していきましょう。

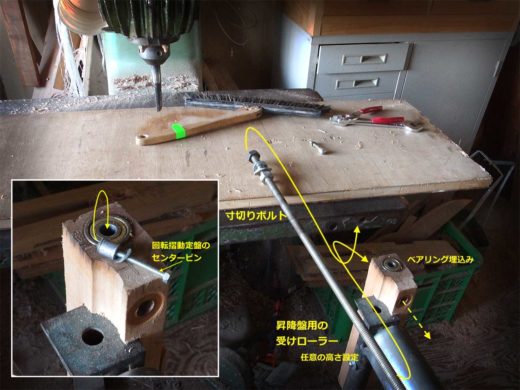

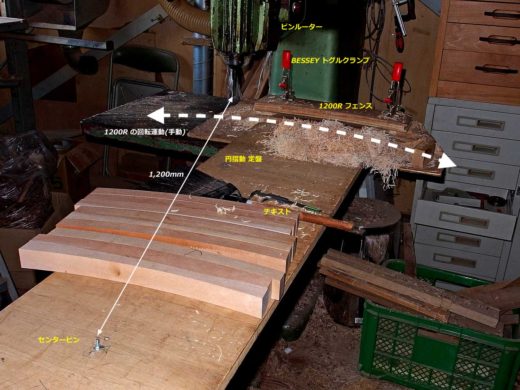

画像を置きますが、この画像はピンルーターでの加工を示すジグです。なお、帯鋸でも同じジグを使います。(帯鋸での加工時、撮影していなかっただけ)

ジグを作ります

①Rの半径に、被加工材の厚み + クランプ固定のための幅を加えた長さの定盤(12mmほどの合板)を用意します。

②ピンルーター、あるいは面取り盤からRの距離にセンターピンを固定する方法を考えます。

うちでは前後、上下可変の安定的な台を用意し、これをマシンの刃物とRの距離で固定させるため、その距離の全ネジ(寸切りボルト)を用います。

センターピンを固定する台ですが、うちでは上下昇降が任意に設定できる、昇降盤用の補助ローラーの軸を活用しています。

注意したいのは、定盤の高さと、センターの位置を水平に保つことです(上下の昇降機能が必要)。

また帯鋸での切削の場合には、定盤とこの全ネジの関係を直角に配置することも必要です。

(ルーター刃はどんな角度でも刃物があたる瞬間は1点でしかなく、そのため条件は変わらないので、こうした配慮は不要ですが、帯ノコは刃に一定の幅があり、切削はこの刃の並びに、抵抗が無いように運行させる必要があるからです。

③このセンターには、しっかりと安定的な保持ができ、スムースな回転を確保させるためのベアリングを埋め込みます。

④合板のジグのセンターピン位置には、このベアリングの内径に納まる駒をビスなどで取り付けます。

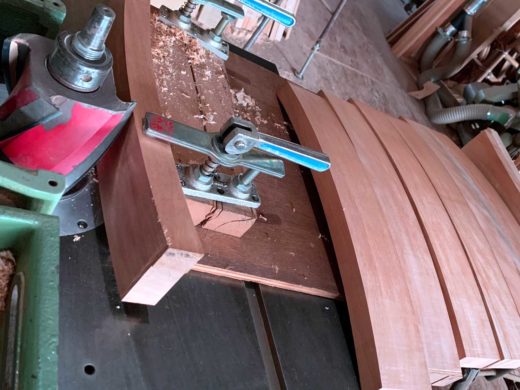

⑤被加工材の位置決めのためのフェンスと、固定のためのクランプをジグ板に設置します。

⑥帯鋸による円弧状の切削

仕上げの厚み+α の厚みが切り出せるように、鋸刃とセンターピンの位置を慎重に計測し、全ネジで固定させます。

⑦幅広の材を用意し、片方の木端にRの墨付けをし、まずはこれを手作業で高精度にカットしておきます。

⑧後は、この板をクランプで固定し、帯鋸に掛け、定盤ごと回転させ、複数本の高精度なR切削を獲得していきます。

この際、幅広の板が垂れ下がり、カネが崩れないよう、回転定盤の厚みと同じ厚みの補助定盤を刃の反対側にセットすることが必要です。

この手法では、墨付けし、手で帯鋸に掛けるより、はるかに安全に、高精度な切削を可能とします。

なお、この後のピンルーター、あるいは面取り盤での仕上げ切削もほぼ同じ考え方でジグを準備すれば良いのです。

またこの際のルーター刃ですが、刃径の大きなものほど、安定的で高精度の切削肌をもたらします。

うちの場合、被加工材の厚みによりけりですが、16φ〜30φの替え刃式のものを用います。

高速面取盤であれば、80〜100φが手頃です。

ただ、内側のR面は、センターピンから視て、ピンルーターの反対側にセットする必要があります。

またこの場合は、当然ですが、回転定盤の回転摺動方向は逆になります。

この手法での仕上げ精度はかなりの高度なものを獲得することになります。

その後の塗装方法によっては、サンディングの素地調整だけでOKとなるでしょう。

私の場合はオイルフィニッシュが基本ですので、この高精度に仕上がった面精度をさらにFineにするため、手鉋を掛けます。

ここでの手鉋作業は、あくまでも素地調整としてのもので、過度な切削は正Rを崩すことになりますので、戒めねばならず、一鉋(ヒトカンナ)程度のものです。

まさに一皮剥く程度の作業で十分ですので、帯鋸による切削肌から仕上がることと較べれば、天地ほどの差で、容易なものとなります。

R切削ですので、ほとんどの場合、逆目切削が含まれてしまうところから、裏金をよく効かせ、サラッと掛けていきます。

なお、高速面取盤やピンルーター(ルーターマシン)が設置されておらず、ルーターテーブルでのハンドルーターを使う手法でも、同様の加工は可能でしょう。

ただ、ピンルーターの場合は、ヘッドの昇降が可能であり、高速回転する刃にいきなり被加工材を当てるというのは、いくぶんかリスクが伴うところから、静かに主軸を降ろしていき、被加工材に当て、ゆっくりと定盤を運行させていくという手法を取ることが多いものですが、ルーターテーブルのタイプ(うちのピンルーターはヘッド昇降でこれが容易ですが、市場に広く普及している定盤が昇降するタイプ)ではこれはできないでしょうから、最初の刃入れは注意が必要でしょう。

また記事の冒頭にも触れた〈座布団チェア〉の11本のラダーですが、1Lotで10台作るとして、最低でも120本ほどの部品を作ることになりますので、相応のスピードが必要です。

どうするかと言えば、逆目の部位はゆっくりと運行させ、順目の部位はスピーディに運行させる、といったような「職人技」を使うということになります。

この11本の帯の引き抜きと仕上げ作業、これをいちいち、帯鋸で挽き抜き、手鉋で仕上げ削りしていたのでは、1日あたり、数台分しか加工できないでしょうし、反台鉋の刃は幾度も幾度も研ぎ上げねばならず、一気に摩耗していくことでしょうね。

マシン、電動工具の特性を良く知り、これを活かし、最良の手法を見いだし、安全に、かつ高精度に、容易に加工していく、そうした思考を研ぎ澄ませ、良い仕事をしていきたいものです。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。