椅子制作、いくつかの覚え書き(その2)

木取り

木工家具の仕事において、その仕上げのクオリティの良否は、木取りにあるということは事柄の本質の重要な1つと言って良いでしょう。

いかに練度の高い、丁寧な仕事であっても、素材が良くなければ、仕上がりも良くはなりません。

しかし現状は、良質な木材資源の入手は年々困難になっているのが実態で品質の追求は難しくなっていく一方ですが、資金の余裕のある時に良い材を求め歩くというのも、良い木工家具を作る上での要諦の1つです。

製品で流通しているものばかりをアテにしていては、結局はその程度のものしか作れません。

時には原木市場を訪ね歩き、良いものがあれば入札し、落札・確保するという冒険も必要となってきます。

画像のものは真樺ですが、かなり昔に求めたもので、このような赤身の張った幅広の良質材の入手は今では相当に困難なようです。

基準面作り

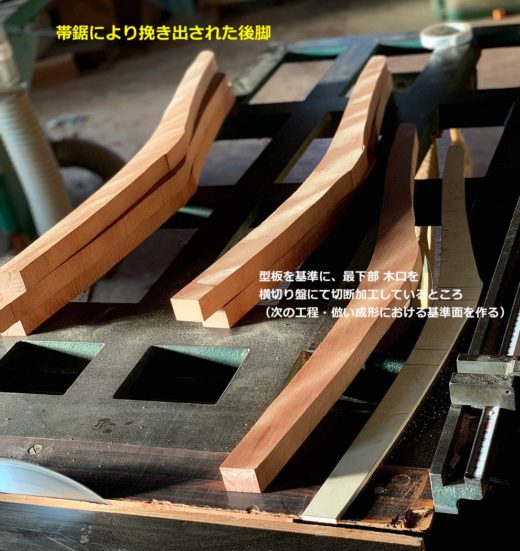

倣い成形の工程に移るには、帯鋸等で切り出した部材を、必要に応じ、基準面を出さねばなりません。

画像の後脚では、床に接する部位の木口が基準面となり、これを作っている工程です。

型板作り

〈成形〉の工程で必須になるのが型板です。

この型板作りは加工工程の中でも重要な工程の1つと言えるでしょう。

曲線を有し、傾斜角を持つ椅子において、高精度に造形するには倣い加工が必須です。

1つ1つ、帯鋸で挽きだし、これを手鉋で整えて成形するという手法もありますが、当然にもそこに費やす労力の多さもさることながら、寸分たがわず同一のものに切り出し、成型することははっきり言って無理、無謀というものです。

これは単に造形的な差異だけではなく、枘が絡むような部位では、高度の平滑性、およびカネ(直角)の保持、寸法精度が大変重要になってきますが、手作業でこれを叶えるのは相当に至難で、とても合理的な手法とは言えません。

この手法に代え、高精度の型板を1度作り、これをテンプレートとして倣い成形するという方法にすれば、同一の高精度のものを複数、スピーディに、容易に挽き出すことができます。

うちではこの倣い成形加工はピンルーター、あるいは高速面取盤(SHAPER)で行いますが、これらを使う場合、型板は10~15mm程度の厚みが必要。

ピンルーターの場合、定盤からセンターピンの突き出しは0〜12mmほどの可変、一方、高速面取盤(SHAPER)のガイドリングの高さは6mmほどです。これに適合させる厚みが必要です。

あまり薄いと、それ自体、構造材として脆弱ですし、過度に厚くする必要もありません。

型板は2段階で作る

なお、いきなり10~15mm前後の厚みの型板を作るのは無謀。

厚すぎれば高精度な型板を作るのは困難です。

そこで手鉋や鋸で簡単に造形できる6mmベニヤなどで、まずはプレ段階の型板を作ります。

この薄い型板をテンプレートとして10〜15mm前後の型板を挽き出すのです(この工程はピンルーター、高速面取盤などで行います)。

面倒でも、このように2段階での加工により、型板は優れた耐摩耗、耐久性を保持し、またその断面は、機械加工により高精度のカネが確保されます。

この挽き出した型板はどうしてもバリが残ったりで、ピンルーター、高速面取盤のガイドを滑らすのに、スムースさに欠けることから、滑らかな面精度にします。

必要に応じ、平鉋、反り台鉋、南京鉋で整え、さらに#180ほどのサンドペーパーで整えれば完成。

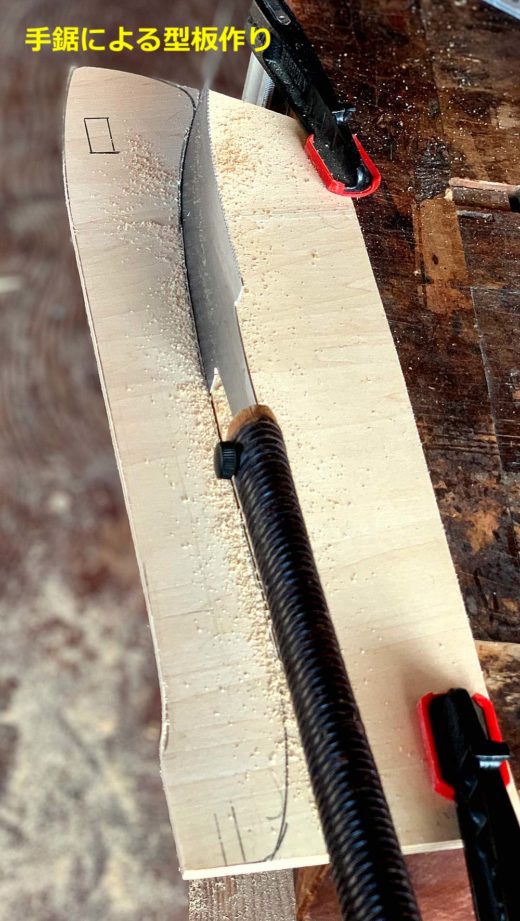

ところで、この最初の段階の6mmベニヤでの型板作りですが、曲線部分ではフツーに考えれば、ジグソー、帯鋸、あるいは糸鋸などでプレカットし、その後、曲面カンナ、南京鉋などで整える、という手法が考えられ、それがまた一般的だろうと思いますが、例えば、この椅子(前回の設計図参照)の後ろ脚、前脚に見られるようななだらかな曲面は、これらに換え、(胴付きの無い)手鋸を使うことを強くお薦めします。

既にこの手法でやっておられる方はお分かりのように、墨線に沿った実に滑らかで高精度な切削ができるものです。

これは焼き入れの入った手鋸ならではの“弾性”、“しなり”を活かしたもので、糸鋸での切削時のような、墨線の左右に生じやすい細かなブレや、思わぬ食い込みなどから解放され、長い距離の曲面も自然なカーヴで挽き出せるという、実に賢明な手法と言えるでしょう。

この後、手鋸ではバリが出てしまいますし、全体的には滑らかな流れではあっても、局部的には粗い仕上げでしか無いため、小鉋、外丸、内丸の鉋、あるいは南京鉋などで整えることが必要です。

なおこの手鉋での曲面の仕上げ切削ですが、なだらかなラインであれば、反り台カンナでは無く、小鉋の平鉋を使った方が、狙い通りの滑らかなラインを削り出すのに好都合です。

台鉋は言うまでも無く、真っ平らに削るように仕込まれる物ですが、使い方によっては円弧状の滑らかな曲線をつくり出す道具として優れた機能を持っています。

小鉋の刃口を中心に、その曲率に合わせ、鉋の角度を捻ることで、かなり任意な曲率で削り出すことが可能なのです。

小鉋の台を被加工材に当たる距離を短くして削れば、その分、外丸の反り台のようにエグリ出すことができます。

反り台鉋ではどうしても局部的に削りすぎてしまう傾向がありますが、この平鉋を用いれば、そうしたリスクからは自由でいられます。

小鉋の捻れの角度を調整することで、任意の曲率のカーブを描き出すことが可能というわけです。

日本の手鉋の優秀さについては、過去 何度も語ってきましたが、その最大のポイントは台にありましたね。

台があればこそ、あの小さな手鉋で1m×2mほどのものでも、美しい板面をもたらし、かつ平滑に仕上げられるのです。

一方、ここで紹介したようななだらかな曲率を持つ曲面が美しく削り出すことが可能なのも、この台があればこそです。

1枚の板に2種類の型を作り、型板とする

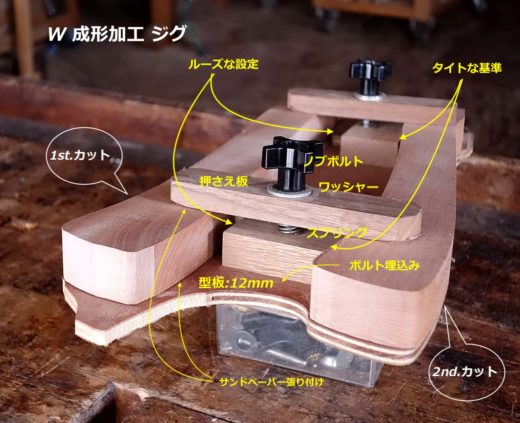

なお、この型板ですが、私の場合、1枚の板に、被加工材を固定するクランプ設置の場所を挟み、左右に2種類の型を設けることを基本とします。

つまり、1つの部品は、左右は非対称のことが多く、このため、1枚の型板は、左右の造形のための2つの型が必要になりますが、これを2枚の型板で対応させるのでは無く、私は1枚の板に左右2種類の型を設けることが多いです。

その理由としては、1本の被加工材を、1つの型板で同時に倣い成形ができるという合理性と、2本の被加工材を1つの型板に固定するための手法が、後述の通り、とても容易であることによります。

また、この被加工材を固定する基準は、片方はルーズに設定し、逆側の2度目の型の方は、タイトに設定することになります。

最初の切削時の設定では、左右両方ともに墨線より幅広いため、その余白が必要で、逆側は、既に倣い切削を終えたことで、ここを基準にすることができますので、タイトに設定することになります。

この際、被加工材の固定位置ですが、加工上、逆目を極力回避させることが大変重要。

トコトン、順目で運行できるように配します。

無論、有機素材である木材の木理は実に多様ですので、全て同じ細胞配列ではありえず、もっとも平均的なもので考えるしかないわけですが、私の場合、逆目が強いといった場合など、必要によっては、機構上、回転方向が逆のピンルーターと高速面取盤を、木理の配列から選択、2機を併用する場合もあります。

なお、この2台の使い分けですが、キホンは高速面取盤の方を優先します。

なぜなら、切削力が高いからです。

回転数はルーターマシンが 20,000rpm であるのに対し、高速面取り盤の方は 6,000rpmほどで、回転数だけを取ればルーターマシンの方に軍配が上がりそうですが、刃物の径がまったく違います。

ルーターマシンでは、せいぜい16〜20φほどの刃物になりますが、高速面取り盤は50〜100φほどで、周速度にすれば高速面取り盤の方がはるかに高くなるところから、切削肌の精度は高く、また逆目による破綻も少ないのです。

なお、他にも、この2種のマシンではいくつもの機構上の違い、特性の違いはありますが、ここではここまでとします。

このピンルーター、および高速面取盤に用いる刃物ですが、いずれも替え刃方式のものを用います。

なぜなら、切削のたびに、刃径が変わるというのは許容されないからです。

常に、同一の刃径が確保されることが、こうした倣い成形における基本的な考えになります。

(前回の投稿でも触れたように、研磨と替え刃を較べた時、替え刃方式の方がランニングコストは安価になります。⬅️研磨屋さん、ごめんなさい)

また型板に用いるクランプですが、一般的にはトグルクランプになるのだろうと思われます。

🇩🇪BESSEIからは、被加工材の厚みへの対応力が高く、高度で強力なツールがあります。

お薦めですね。(Self-adjusting toggle clamps)

ただ私が愛用するのは、庄田鉄工の〈ルータークランプ〉です。

ピンルーターで倣い成形する場合、ルーターマシンのヘッド部分と、トグルクランプの押さえ部位のスクリューが干渉することが多いものですが、この庄田鉄工の〈ルータークランプ〉ではそれが回避できます。

さらに、私の場合、前述したような左右に型を設ける型板の場合、このクランプ部位の中央にボルトを活け、ここに両方の被加工材を押さえるプレートをスプリングを介し、ノブボルトで固定するという方法を取ることが多いです。

まず片方の成型を行い。それが終われば反対側にセットさせ、開いたところに新たな加工材をセットし、2つを同時に固定、圧締させ、両方の倣い加工を行う。

この繰り返しです。

この方法は、前述のトグルクランプのような“出っ張り”もありませんし、また圧締力は大変強いです。

なお、こうした圧締の確かさを補うため、例えば2ヶ所で固定させる場合、この圧締位置のところに、滑り止めとして #180 ほどのサンドペーパーを張り付けるのは効果的です。

なお、こうしたマシンが無い場合はハンドルーター等で行うことになりますが、せめてルーター盤(定盤の下部にハンドルーターをセットし、このハンドルーターの上下駆動が可能な機構を持たせ、定盤にはフェンスを備えさせたもの)などの活用が必要となるでしょう。

余談になりますが、うちにも、機械屋の隅に転がっていた鉄工所の製造によるルーター盤をもらい受けてきたものがあり、面取りなどに重宝しています。上下動は大きなハンドルで行えるので、それなりに機能的。

通常はピンルーターで行う面取り作業ですが、このルーター盤の場合、定盤に接した位置に刃物があることで、被加工材の厚みに無関係に切削加工できるメリットがありますね。

トグルクランプ 各種

加工材を押さえ付け、固定するためのツール、トグルクランプにも様々なタイプのものがあります。

うちで使っている代表的なものを4種、紹介。

左から

▼トグルクランプ、ミニ

大変小型のものですが、抽手など、小さなものの成形切削などで使います。

小型ですが、その緊締力は侮れません。

▼トグルクランプ

ごく一般的なトグルクランプです。

以前は国産の代表的なものを使用していたのですが、使い勝手の良いものを探した結果、これは米国のもの。

▼ BESSEY Self-adjusting toggle clamps

国際木工機械展でこれを視た時、その優れた機構には目を奪われたものです。

一般的なトグルクランプでは被加工材の厚みに対応すべく、押さえ部位のボルトの高さを可変させねばならないところ、このクランプは対応する高さの可変域が広く、使い勝手が大きく改善しています。

🇩🇪BESSEY はクランプ全般 優れた製品を製造販売するブランドですが、世界のクラフトマン御用達といった信頼性を勝ち得ています。ただこのトグルクランプはそれまではさほど力を入れてこなかった領域ですが、BESSEYが手掛ければ、こうなるのよ、といった風で、大変好感が持てます。

すぐに2種のサイズ展開で導入したものです。(BESSEY サイト)

▼ 庄田 ルータークランプ

「ルータークランプ」と名称されているだけあり、それに特化した構造を持ちます。

一般的なトグルクランプは押さえ部位は上下にボルトが配され、この突起はルーター作業などの場合、ルーターのスピンドルボディに接触してしまうことが多く、この問題を回避させるため、ボルトに替え、板状のものにしたところがミソ。

庄田はピンルーターを製造し、そのシェアはダントツに高いこともあり、現場の要請に応える形で、ルーターマシンの関連部品として設計製造したのでしょうね。

大小、3種のサイズ展開ですが、うちでは中抜きの2種を揃え、対応しています。

この「スピンドルボディに接触してしまう」ということではBESSEY Self-adjusting toggle clampsも同じですので、この庄田ルータークランプの効用は絶大と言って良いでしょう。

(余話)高速面取盤(Shaper)の導入はなぜ進まないのか

昔、〈信州木工会〉の工房訪問ということで谷進一郎さんはじめ、10名程が訪ねて来られたことがありました。

この場でも高速面取盤(Shaper)の効用、その威力につき実演を交え、お話しさせていただいたのでしたが、皆さん、一様にその性能、実力に驚かれるという風でした。

プロの現場でもなぜ導入が進んでいないのか、不思議でなりませんね。

手業に魅力のある、J・クレノフ師匠も、小型のShaperを導入していたようですが、木工家具の制作に携わる方は、ぜひ導入されるようお薦めしたいものです。

代替する電動工具にハンドルーターというものがあり、これを定盤(ルーターテーブル)にぶら下げれば、Shaper と同様の機能を有するものの、用いる刃物が全く異なります。

ルーターでは、刃長では60mmほどまで、径も30mmほどがMaxでしょう。(主軸:1/2インチ)

対し、Shaperでは刃長100~120mm、刃径も100mmと、その切削性能はまったく別次元のものがあります。(主軸:1インチ)

次回は「正Rの円弧状の挽き抜き」について考えていきます。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。