家具の組み上げ(その2)

箱物の組み立ての基本

「箱物の組み立ての基本」と題しましたが、前回お話しさせていただいたように、まず大事な事は、立体を構成する主要なエレメンツの1つである、平面体の組み立てです。

一般的な框組みの箱物家具の場合であれば、〈帆立〉、〈側板〉などと呼称される家具の側面部分がそれですね。

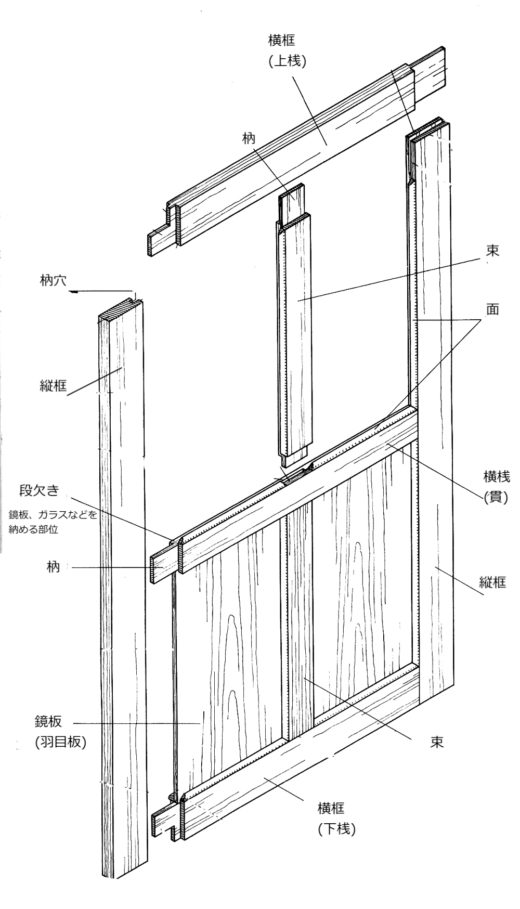

上図はその代表的な事例。

このまま扉などとして使える構造体ですが、箱物の場合、これが帆立(側板)になるということです。

上図にあるように、この〈帆立〉は縦框、横框、貫、束、鏡板、といった部品で構成されます。

全体の加工の流れとしては

① 木取り

② 縦框に横框、貫などを接合させるための枘穴を穿つ

③ 横框、貫などに枘を付ける

④ 横框に必要に応じ、束の枘穴を穿つ

⑤ 縦框、横框、貫に鏡板の小孔(溝)、あるいは段欠きを施す

⑥ 全ての部品に必要に応じ、面を取る

⑦ 全ての部品にカンナを掛け、素地調整する

⑧ 組み上げる

といったところでしょうか。

これら、全ての工程は精緻に行うことが重要ですが、ただ相手が自然有機物としての木であるということで、必ずしも設計通りにはゆかず、微妙なズレが生じがち、というところも、木工ならではの特性と言えるかも知れません。

つまり、縦框の木端に枘穴を穿つにしても、一般に角ノミで開孔することになるわけですが、左右に微妙にズレてしまうことも少なく無いものです。

その結果、ここに結合されてくる横框などは、同一の厚みの場合であれば、設計上、接合面は同一平面になるはずですが、上下、どちらかにビミョウにズレたり、縦框、横框の関係性に微妙な角度が生じたりしてしまうことも屡々です。

もちろん、こうしたエラーは徹底排除すべく精緻な加工を施すのですが、上述のように、素材が自然有機物といった理由などから、常に安定的に設計通りに組み上がるものではありません。

組み立ての工程

そこで重要になってくるのが、組み上げの工程です。

この段階を杜撰にやってしまえば、設計上の仕様を満たすことが難しくなるばかりか、構造的な強度を確保することも困難になってしまうでしょう。

加工プロセスでの仕様上のズレ、歪み、などを自覚的に確認できたならば、組み立ての工程でこれを補正することもかなりの程度において可能となります。

このあたりの工程はスマートな組み上げができるのか、そうでなくなるのかの岐路です。

なお〈構造的な強度の確保〉ですが、ここでは詳述はしませんが、框組みの場合、枘建ての部位は歪み無く組まれ、結合面、つまり枘穴部分と、枘の胴付き部分が正しく面として密着されていなければ、その結合面での剛性は十全に発揮できません。

枘部分の接合で接合強度が保持されるものの、接合面の全てのところで密着されていなければ、この結合部位の剛性は著しく低下します。

あるいは、仕上げ段階において、帆立として必須の平滑面を出すため過剰なまでの鉋掛けが求められ、その結果、所定の厚みから離れ、大きな欠損をしてしまいかねません。

以下、事例を上げつつ、スマートな組み立ての考え方について考えていきますす。

次回です。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。