手押し鉋盤、ねじれ調整での難渋

皆さんの手押し鉋盤の調子は如何であろうか。

うちのはちょっと調子が悪くなっていた。

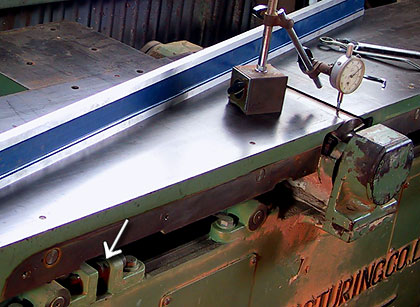

太洋製作所、というメーカーの300mmのもの。

この前後の定盤がどうもねじれてきたようで、良い削りができなくなってきていた。

手押し鉋盤は木取りにおいて基準を決める最も重要な機械になるので、これが調子を落としていたのでは良い仕事はできない。

加工工程全般においてストレスから自由になれない。

手押し鉋盤という機械の機構にはいくつかのタイプがある。

この太洋製作所の手押し鉋盤は、いわゆるリンク式というタイプの機構だが、ユーザー自身での微調整が可能。

対して、例えば桑原製作所に代表されるような、いわゆるカミソリ型のものは調整が困難。

したがって不具合があるようであれば、このタイプのものはフライスで定盤を削り直すしかないだろう。

リンク式のものは基本的は前後のテーブル(定盤)の端に左右それぞれに調整個所がある。

ここで調整すればよいわけだが‥‥、これがなかなか大変。

昨日の機械屋の社長によれば、プロの機械屋でも半日は覚悟せねばならないとのことだった。

つまりボク自身もネジレの調整は初めてのこと。未経験者というわけだ。

機械屋に依頼するというのも良いだろうが、この程度は自己責任でやりたいもの。

ということで親しくしている機械屋から直定規(ストレート定規)、隙間ゲージ(シックネスゲージ)を借り、さっそく調整開始。(この隙間ゲージ、今回はお借りしたが、こうした木工機械の調整や、スパークプラグの調整には欠かせないので購入しておこうと思う。ネット上ではRSコンポーネンツなどが取り扱っている)

結果を一言で言えば、実に難渋した。半日どころか、1日近くかけ何とか満足いく水準になった、というところだ。

これは予想を大きく超えるものだったが、実は難渋するのが当たり前のことぐらいよく考えれば分かる。

※ 理由その1

前後のテーブル、それぞれ単体での平滑性が取れていなかった。

※ 理由その2

調整は2枚のテーブル(定盤)が平行で、しかも水平が出ていればOK !ということなのだが、まずその基準を出すのがとても困難であること。

※ 理由その3

調整は1枚のテーブルにつき2個所の調整ボルトで行うのだが、1個所を動かすと、テーブル全体がビミョウに不定型に動くのでとてもやっかいであること。

ボクは未経験とはいえ、これらの判断がまるで甘かった。

手押鉋盤における定盤のJIS規格では1,000mmについて0.1mm以内の誤差ということのようであるが、今回は0.03mmというすきまゲージの最も薄いレベルを出すべく心掛けたのだが、だがしかしこれがなかなか。

以下、簡単にそのプロセスを記そう。

(ただ難渋した方法なので、あまり参考にはしない方が良いかも知れない。

acanthogobius期待の失敗談ではある)

- まず後(先)テーブルの基準を出すために、前(手前)テーブルの刃口部分と、鉋胴のレベルを合わせる。

方法はテストインジケーターで確認しながら、前(手前)テーブル側の2個所の調整ボルトで調整する。

今回は0.02mmの精度で行った。 - この前(手前)テーブルの刃口部分を基準として、後(先)テーブルの水平を取る(前テーブルの2個所の調整ボルトで)

方法は直定規とすきまゲージを使う。先述のように0.03mmの水準。 - 次にあらためて前(手前)テーブルの水平をとるために、後(先)テーブルを基準として直定規とすきまゲージを使い、水平を出す。

- 前後のテーブルをまたいで、直定規を平行に数カ所、さらにクロスしてすきまのないことを確認する

これで鉋胴を基準として、前後のテーブルが水平となったわけだ。

この後、あらためて刃物を取り付け直さねばならない。一般に前(手前)テーブルを基準として鉋胴に取り付けると云うことになるからだ。

書いて見れば、たったこれだけのことだが、調整ボルトでの調整というのがクセモノ。

一個所を変えればテーブル全体が動いてしまう、これらは固定ボルトをゆるめて行うのだが、良いかと思って固定ボルトを締めると、結果、実は調整不十分ということが多い。ボルト スパイラルの機械的構造における「遊び」などが影響するからである。

さらには直定規での確認が取れたと思っても実は鉋胴との関係が崩れてしまっていることも多い。

ま、ボクの脳細胞の限界を示すものでしかないのだが、そのうち何が何だか分からなくなってくるものだ。パニクるって奴だね。

しかし何度かトライしていくうちに勘所というものが見つかってくるもの。

このようなシンプルな機械は、きちんと理知的な思考さえできれば、さほど難しいものではない(はず)

先に述べたように、既にテーブルそのものが歪んできているので、完全に直すのは困難で、奥の方は妥協せざるを得なかった。

これを完璧にしたいのであれば、フライス加工するしかない。

1,000mmで0.1mm満たないほどのヘタレであるが。(JIS規格では合格)

これで快適に基準面を出すことができるだろう。

ただ苦労すると考えられるのが、剥ぎ口取り。

ボクは剥ぎ口はほとんどを手押し鉋盤で取る。

今回の再調整で、この剥ぎ口取りの技法も、あらためてそのポイント(後テーブルと鉋胴の高さ関係)を探し当てなければならなくなった。(さほど難しいものではないが)

諸兄も、一度ちゃんと直定規とすきまゲージを使い、確認してみることを薦めよう。

同じ苦労を味わってもらいたいから?、なんてことではなく(爆)、よい削りをしてもらいたいからね。

*画像中、矢印が調整ボルト部分

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。

acanthogobius

2008-1-31(木) 12:38

私の名前まで出していただいて「失敗談」かと思って

読み進むと結局「さほど難しいものではない」で話が

終わってしまう所はartisanさんらしいです(笑)

大洋の手押しが、その精度で有名なのも構造的な理由も

あるようですね。

先日のお話にあるように国内の中古機械は中国に出て行って

しまって、これから精度の高い家具を作ろうとする人たちは

いったいどうしたら良いのでしょう。

artisan

2008-1-31(木) 23:38

acanthogobiusさん

>大洋の手押しが、その精度で有名なのも構造的な理由もあるようですね。

手押しの性能がどこで評価されるかという問題については詳しくありませんが、やはり大きな要素は鉋胴にあるでしょうね。

桑原の機種が群を抜いて評価されるのも鉋胴のスクイ角、あるいは裏刃の鋼の性能、設計精度、鋳物の確かさなどにあるようです。

要するに切削作業がばたつかず、スムースにクリーンカットできる(軽〜く押すだけでよい)

中古機械の供給力への懸念ですが、確かに中国因子は少なからずあるようですが、決して枯渇するということではないので、必要に応じて信頼できる機械屋から情報提供を受けられる関係を作っておくと言うことでしょうね。

丸太郎

2014-9-21(日) 19:47

手押しは持っていません、以前訓練校(メーカ覚えていません)やご近所のお爺さんとこにある日立のを調整したことがあります。

アリ式ですとアリ台が右で2本別に動かせて傾きを調整できますが、捻れてしまったら難しいですね。

丸胴ですからテーブルより規定分沈めると思いますが、いくらかは知りません。

アリは削り代に従って斜めに下がり右テーブルは刃先隙間を保ちながらよけて下がります。

左テーブルは組上がりに隙間を保てるかです。

ねじれは高さを合わせた右と平面が出れば、刃物調整だけで済むと思うのは間違っているでしょうか?

もっとも0.03mmなんてのはやったことがありません。

(名前メルアドの場所を下に間違いました)

artisan

2014-9-21(日) 23:54

丸太郎さま、初投稿と思われますが、ありがとうございます。

最初の投稿に限り管理者の承認手続きが必要ですが、以降は送信と同時に反映されますのでお気軽にお越しください。

手押鉋盤の調整に関わる体験談と所見ですね。

「アリ式」というのは、例えば桑原の手押鉋盤に代表的な「カミソリ型」を指すのかなと思いますが(斜めに下がり・・・という記述などから)、

確かにこのタイプは捻れが生じた場合は、簡単には修復できないようです。

定盤の研磨ーフライス盤での研削が必要となりますね。

「刃物調整だけで済む・・・」ご質問の内容が、やや判然といたしませんが、

やはり前後の定盤は鉋胴に対し、並行、かつ平滑でなければ、加工材も平面を出すことができません。

日本の(業務用)多くの木工機械の駆体は鋳物であり、多少の外部からの衝撃などでは歪みは生じ難いと考えても良いでしょうが、重量物の切削であったり、本体の搬送中の問題等で、歪むことは無いとは言えませんね。

あるいは、メーカーサイドでの機械加工精度、鋳物の品質によっても、経年劣化が重なり、歪みを起こすことも考えられますね。

良い加工は、機械の本来の品質と共に、作業者による品質維持の観点からのメンテナンスにより守られるということになりますので、自覚的に臨みたいものです。

・・・答えになっていないとすれば、お許しください。

丸太郎

2014-9-22(月) 13:15

こんにちは、体を壊してブラブラしています。

間違っていました、アリというのは両側に三角になっているよう(片側から押して隙間調整)、カミソリを調べると(ジブ、ギブ、片側か?)ともなっています、左右に離れていると寄せで隙間、前後で高さ、ガタ傾き(前後はシム?0.05が最小)は調整出来ますが、捻れ反りとなるとテーブルの加工が要るようです。

機械加工は熱で狂い0.1mmが普通ですね、少しなら研磨やシカラップで修正できれば見っけものです。

極端に云いますと胴と平面か違っていても(余り良くない)、スプリング式刃物調整で平面は出るのではと思います。

面は平滑過ぎると吸い付いてしまい、少しの筋が斜め交差線状に入っていると良いようです、シリンダボアも傷がなくなると重いようです。(滑動は台形の表面)

裏刃(0.7mm程度差)は取り付けによって2種類有り、胴うちに表刃、裏刃、押さえ金を付ける、胴に裏刃、表刃を押さえ金で付けるか、押さえや胴が裏刃を兼ねる物など。

刃口隙間は3mmと規定されています、これは刃先か胴なか判りません。

修正は定盤の換わりに石屋さんで貰ってきた、

40cm角くらいの御影石版をダイヤ砥石

(貰った半導体研磨用回転砥石、時期とメーカによって面形状が違う)などで研ぎ上げ、

リニアスライドのロングレールをストレッチに使い、

他にもホームセンター煉瓦石、表札大のオレンジ色天然石を

研いだ物があります。(平面度は不明、ストレッチで光隙間が無ければ良しとしました)

丸太郎

2014-9-22(月) 14:01

面白い解説がありました。(ナイフマークの所)

http://d.hatena.ne.jp/toshikane/20110502/1304284722

丸太郎

2014-9-22(月) 14:21

摺り合わせも見つけました。

http://www.jtw.zaq.ne.jp/marutakoubou/koubou/teosi.htm

大物は木台に角パイプフレーム、電動鉋を裏向きに付け、ウレタン加工合板、スライドレールを付けた作業台兼鋸盤(10インチ)があります。(安全装置無し)

野ざらしの為ポリカの屋根で覆っています。

artisan

2014-9-23(火) 23:26

金剛砂での摺り合わせは、ユーザー自身による調整方法としては良い試みですね。

(かなりの根気を要求されるものになるでしょうが 笑)