超仕上鉋盤との格闘

まだこの歳でわずかに20数年の経歴というべきか、職人としてははすっぱな者でしかないかもしれないけれど、しかし20数年もやっていればルーティンワークということではなく、おおよそ仕事の進捗は予測が付き、いわば淡々と、力むこと無く、進めていくことができるものだ。

まだこの歳でわずかに20数年の経歴というべきか、職人としてははすっぱな者でしかないかもしれないけれど、しかし20数年もやっていればルーティンワークということではなく、おおよそ仕事の進捗は予測が付き、いわば淡々と、力むこと無く、進めていくことができるものだ。

ただ例外は少なくない。

今日は予想外なところでつまづいてしまった。

甲板の矧ぎ作業の途上、プレナーで厚み決めし、その後ジョインターで矧ぎ口を取る。

(矧いだあと、うちのプレナーの最大幅600mmを越えないものであれば、片面のムラ取りをするだけで、この段階ではプレナーを通さずに矧ぎ作業に入り、乾燥後にプレナーを通し > 超仕上げ鉋)

今回は座卓・甲板の矧ぎなので厚み決めをしてしまってからの矧ぎ作業だ。

ただ、矧いだ後の鉋掛け作業の合理化をはかるために、プレナー作業の後に「超仕上鉋盤」で一通り鉋掛けをしておくのが通例。

ところが今日は全く好い鉋屑が吐き出されてこない。

刃を取り替えて、刃の出の再調整を試みるも改善の兆し無し。

この一連の作業というものは、極めてセンシティヴなものであり、なかなかやっかいである。

・刃と、裏刃のセッティング

・台と刃の出の関係性

いずれも適切に行われないと良い状態にならない。

いずれも適切に行われないと良い状態にならない。

その機構は手鉋、台鉋と全く同様であるので、当たり前の話しではあるのだが。

ただ手鉋よりもはるかにやっかい。

難しいというのではなく、やっかい。

つまり、「台と刃の出の関係性」がなかなか思うように決まってくれないのである。

左右2本の小ボルトで出し入れするのだが、あっち立てればこちらがダメ。こちら立てればあっちが引っ込む、といった感じ。

まぁ、それでも10分ほども格闘すれば、何とか落ち着く。

ポイントは「刃と、裏刃のセッティング」にもあるのだね。

あまりタイトに決め込むと(隙間を極限まで追い込む)、負荷抵抗が高くなり過ぎて、材の送り込みが巧くない。

ある程度引っ込め決めの方が、首尾良く行く。逆目もさほど出すことなく、という条件の下でだがね。

さて、今日はそんな話しでは納まらなかった。

どうにもこうにも上手く行かないので、手鉋同様、これは台のせいだと判断した。

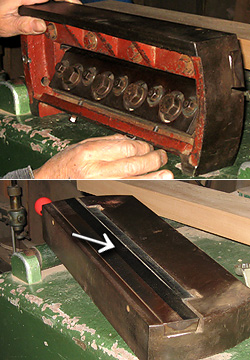

案の定、刃口(画像矢印)が良くない。

他の部位に対し、ほぼ同一平面に近くなっている。

また左右端末と、中央部を較べると、明らかに中央部が凹んでいる。(0.1mm弱)

例え鋼製の台とはいえ長年の使用でこんなにもへたってしまうのだね。

こんなところを調整するのは数年に1度ほどのこと。木ではなく鋼だからね。

どうして修正するかと言えば、紙っきれ。

ノギスで計測して、0.08mmほどの差異で固定用のボルト間の5枚を作り、挟み込んで下刃定規でチェック。刃口の左右のヘタリと、前後の高さの差異を確認。

鋼製であるのに、そんな紙っきれで大丈夫なの?と思われるかもしれないが、4本の4分ボルトで締め込んでいくのでいくらでも調整できる。

そんなこんなで約2時間費やしてほぼ最良の状態に戻すことができた。

うちの機械は「丸仲」のもので、いわばこのジャンルでは信頼のおけるものだと思われるが、他のメーカーの機構などはどうなのだろうか。単純な機械なので、大きな差異はないと思われるのだがね。

そんでもって、Top画像のような250mmの刃口いっぱいの鉋クズを排出させることができたのだった。

こんな調子の仕事であったためか、Macまで不調。あわわわ‥‥

Safariのキャッシュが保持できなくなっていた。(Cookieの受け入れができない?)

Blog管理者ページログイン、Googleログイン、 Yahooログイン、全ていちいち手入力。やってらんない。

キャッシュが数日、あるいはひどいときは数時間で消えてしまう?何でだろう。

とりあえず、Safariのリセットをしたが、改善せず。

次はPRAMクリアだ。

ただこのPRAMクリア、ノートブックであれば両手で何とかできるのでよいが、デスクトップPMではあきません。もう1人、助手に手伝ってもらわないとあきません。

そんでもって、妻の帰宅を待って、やっと起動音2回鳴らすことができた。

改善してくれるだろうか。

PRAMクリアのせいで、今度はATOKまで環境が変わっちゃったりとか、副産物の多いレスキュー手法なので、何とか目的のキャッシュ保持につながることを祈るのみ。

ちょっと無駄口叩きすぎたエントリだったな。スミマセンでした。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。

acanthogobius

2009-1-14(水) 22:29

機械を使っているんだか使われているんだか分からないことが

ありますよね。

ところで、本題からずれますが、この鉋屑の材はなんですか?

キラキラ光っていてきれいです。

artisan

2009-1-14(水) 23:13

acanthogobiusさん、そうですね〜

>機械を使っているんだか使われているんだか分からないことがあります

ボクもどちらかと言えば短気なので、いらつくことがありますかね、

これって、ボクの場合は頭脳のCPUの解析力の不足、メモリー不足が主たる要因かと、ひとり苦笑いしながら半ば諦めるようにしていますがね。

材種は栃です。綺麗ですよね。

中野 伸宏 ナカノ ノブヒロ

2022-9-11(日) 10:27

こんにちは!

初めて連絡になります。

超しあげ鉋機械で、厚さ1.5mm

の鉋くずを出す事は可能ですか?

理由

篭作りの材料として使いたいと思っています。

よろしくお願いします。

artisan

2022-9-12(月) 21:02

木材の繊維で籠ですか、ステキな工芸ですね。

1.5mmですと、繊維が切断されがちなカット手法と、工芸材としての必須な条件である柔軟性を考えた時、ギリギリの厚さなのかも知れませんね。

ただこの1.5mmですが、一般的な超仕上げ鉋盤では無理です。

これほどの厚みとなると、突き板を製造する大型の専用機を稼働させる専門業者とか、個人でも設置できるようなコンパクトな製品を探すということになるでしょうか。

良い回答ができなくてゴメンナイ。

籠作り、がんばってください。

yosida

2025-4-9(水) 03:14

こんばんは、刃口の高さについて興味深く拝見しました。

使用中の超仕上鉋はマキタのLP360なのですが、自動カンナに通して分決めをしただけの反りのある巾250mm厚さ10mm程度の杉板がきれいに削れなくて(掛が悪い)先日、刃口の高さ調整をしたところでした。

この機種は刃口高さの調整用に裏側に突き出しボルトがあるので、調整自体はそう難しくありませんでしたが、どの程度持ち上げるかは試行錯誤でした。結局反りの有る薄板をきれいに削るには0.15mmから0.2mm程度刃口を高くする必要がありました。

いろいろ機械屋さんとかメーカーの問い合わせをしてみてわかったことがあります。それは手鉋の台の作りをご存じ無いのではと・・・盤面が平面で刃が少し出ていれば削れるのではという発想です(笑)。

往復で削れる刃物ブロックのセット方法も、メーカー指定は

/ \内内なのですが、どう考えても高さ的に干渉しあってローラーで押さえるとは言え、うまく削れるとは思えませんので\ /外々配置で刃口の高さが干渉するのを避けています。

ダブルナイフで往復切削という考え方は、手鉋の台の作りの知識が無いからこそ生まれた構造かもしれません??。

artisan

2025-4-9(水) 20:43

yosidaさん、コメントありがとうございます。

マキタにも本格的な超仕上鉋盤があるのですね。

>反りの有る薄板をきれいに削るには0.15mmから0.2mm程度刃口を高くする必要

なるほど、なるほど…、

>盤面が平面で刃が少し出ていれば削れるのではという発想

確かに、論理的には「盤面が平面」で削れるはずですし、

事実、手鉋の仕上げ鉋では、それに近似する仕込みをします。

ただ、荒仕込、中仕込では、然るべく台の調整をすることになります。

超仕上鉋盤でも、同様の処置が求められる、ということですね。

送材における摩擦抵抗への対処から、テクニック的には刃口の高さをビミョウに高くすることで良い結果をもたらします。

往復のタイプについては門外漢でして、言及する資格はありません。どうか悪しからず。

私も若ければ、替え刃式タイプにしたいものです。

yoshida

2025-4-10(木) 10:24

LP360ですが、当時シンクスの最新機をコピーして?自社開発したと言われています。なんとなく新しそうな雰囲気はありますが、20年ぐらい前に販売終了となっております。部品も終了しているので壊さないようにしないといけません。それと、替刃式のタイプもありますが、こちらのは研磨式ですので、研磨機も維持しないといけません。木工関連機械がどんどん販売終了になっていくので困ったものです。

刃口の高さですが、削り終わりに段がつくとかの不具合はないので、これで様子を見ようと思います~。

artisan

2025-4-10(木) 21:12

マキタ LP360・・・、20年ぐらい前に販売終了

そうでしたか。

木工機械など、作っている時代じゃ無い!、ってことでしょうか。

隣国、中国から欧州スタイルの最新鋭機が格安で入手できる時代ですしね。

うちもそうですが、今ある機械を騙しだましでも、丁寧にメンテナンスを施し、

使い続けることでしょうね。

【閑話休題】

以前、このBlogにも書きましたが、

超仕上鉋盤の送りが不調の場合、回転ローラーの摩擦力が低減している可能性を疑うことも大事。

サンドペーパーなどで研磨、リフレッシュすることで、摩擦力はかなりの程度 回復します。

https://koubou-yuh.com/blog/?p=9793

yoshida

2025-4-11(金) 03:02

こんばんは~。回転ローラーのリフレッシュ、サンドペーパーで削るのは良いですね。盤のほうにシリコンスプレーをすることがあるので、どうしても回転ローラーに着いてしまいます。1年に一度程度はやったほうが良さそうですね。

旧型の木工機ですが、我が家には日立のA-1500という尺5寸の自動カンナがあります。昭和53年製造で今年で47年になります。昨年この機械の送り出し側のローラーのウレタンが剥離してしまいました。部品ははるか昔に終了していて、機械自体の入れ替えも考えたのですが、ウレタンの巻き直しはどうだろうとネットで検索してメールで数社問い合わせをしたところ、トーヨーウレタンという会社に巡り合えました。なんとこの会社、その当時このウレタンローラーを日立に納入していたということで、詳細な図面、金型などもあるとのお話でした。さっそく宅配便で送り待つこと2週間、きれいなウレタンのローラーが帰ってきました。巻き直しの費用は15000円でそんなに安くていいんですかと、こっちから聞き返したぐらいです。

話が横道にそれました。旧型木工機械の維持にはいろいろ苦労もありますって事でお許しください。

artisan

2025-4-12(土) 07:21

〈A-1500〉、日立工機の万能機のようですね。

ウレタンローラーの巻き直しのお話、興味深く拝見しました。

この業者との出遭いは yoshidaさんの木工への愛と積極的なリサーチがもたらしたものだったのでしょうね。

良いお話しです。