2020東京五輪強行はオリンピック終焉への弔鐘

世界的なCovid-19パンデミック状況下、IOCを先頭として、我らが日本政府、組織委、JOCは、8割の人々が、ぜひ止めて欲しい、せめて延期を!と祈るような思いで反対の声を上げるという大変厳しい状況に立ち至ってるにもかかわらず、開幕まで1月半余りとなった今も、東京五輪へと突き進もうとしているようです。

このトンデモ無い五輪暴走、いや五輪ファッショとも形容せざるを得ない状況はスポーツを愛する私たちにとって、いったい何を意味しているのか、少し冷静に考えてみなければと思います。

これは一義的にはCovid-19、新型コロナウイルスという新規感染症。つまり外部要因からの翻弄と言えるものであることは当然ですが、どうも、伝えられてきているこの間の五輪を巡る様々な不可解な事案、そしてIOC 他、組織委、日本政府の強引なまでの開催強硬は、オリンピックゲームというイベントそのものの闇をこのコロナ禍が白日の下に晒しつつあるように思えてなりません。

私はスポーツはもちろん好きです。今でこそTV観戦という情けない接し方ですが、高校まではサッカーボールを蹴っていましたし、社会人になってからは職場代表の駅伝選手として選出されたりもしたもの。

身体を動かし、汗を流し、他者とゲームを争う、この爽快さは身体が悦ぶことを伴うだけに、何にも代えがたい快楽をもたらすことは誰しもが体感できるものです。

先頃開催された五輪代表最終選考会でもある「水泳日本選手権」は大いに湧きました。

100mバタフライ、100m自由形、50mバタフライ、そして締めくくりの50m自由形と、4種目に優勝した池江璃花子選手の驚異的な活躍は多くの人をTVモニターを前に釘付けにし、涙と共に大きな拍手に包まれました。

白血病に倒れたのが一昨年。選手生活の継続すら危ぶまれたと言うのに、過酷な治療と闘病を乗り越えた驚異的な回復力は周囲の期待を超え、彼女自身の言葉からも本人も驚くばかりの復活劇だったのは間違い無いのでしょう。

このエポックは、彼女に競技する場を与えてやりたい、すばらしいパフォーマンスをみて感激したい、との思いに駆られた方も多いはずで「五輪反対派」を覚醒させるに十分なものと思えたものです。

またこの池江選手の活躍に対し「池江選手こそ五輪反対の立場に立って欲しい」などとする「反対派」からの声が上がり、彼女自身を大きな困惑に巻き込む形になるというサブストーリーまで派生させましたが、それも含め、開催強硬派は勢いづくものだったかもしれません。

彼女のような、いわば孤高のスポーツ選手、スーパーエリートアスリートの闘いに私たちは感動し、人間の限りない力の発揮と、努力の姿にエールを送り、非日常の祝祭的時空を謳歌するもののようです。

オリンピックはこうしたスポーツ選手にとり4年に1度の晴れ舞台。これに挑み、チャンスを我がものとして代表選考を勝ち抜き、スタート台に立つのです。

ただ、現実的なオリンピックはそうしたあり得べきピュアな姿の影に、金と欲望、国家の見栄と栄誉が渦巻く、いわばイベント資本主義としての強欲とそれゆえの矛盾の塊のようなものでもあるのです。

ましてや、今大会は1年半前からのCovid-19パンデミックによる社会的疲弊のど真ん中で開催されるという、オリンピック史上においても稀有な事例となっており、開催するにしても、これを断念するにしても、私たちとオリンピックの関係というものを、あらためて深く問い直す契機になっていますし、その意味では良い機会だと思うのです。

ラグビー元日本代表・平尾剛氏の提言

数日前、池江選手と同じく、スポーツ選手だった、ラグビー元日本代表・平尾剛氏(神戸親和女子大教授)のインタビュー記事がありました。

これは私の思いと通底する内容でもあり、意を強くしたものです。

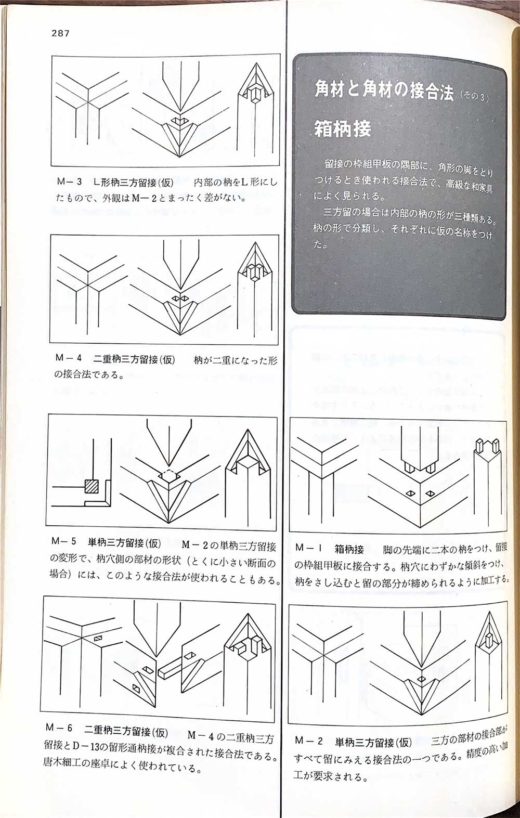

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。