ブラックウォールナットのランバーコア材

ランバーコア材

ブラックウォールナット材での壁面収納キャビネットを制作するにあたり、ブラックウォールナットのランバーコア材を新たに造ることになったのですが、今日はこのランバーコア材について書きます。

ランバーコア材とはご存じの通り、集成材を芯材としフェイスに天然杢を練ったもので、市場にも榀や南洋材を練ったものが広く一般に出回っていることは承知のことと思います。

製造メーカー、販売店によっては楢材やタモ材など化粧として用いられるものを在庫しているケースもあるようです。

このランバーコア材とは、いわば工業製品であり、無垢材の自然素材ならではの取り扱いの難しさ(反ったり、膨張したりといった木材ならではの特質)を極力無くした素材で、加工工程から仕上げ工程まで含めれば、なお家具工業においては美質の面でも、生産性の追求という面からも、無垢材に変わる有力な家具製造の素材として評価されているものと思われます。

家具製造に用いられる主材は様々ですが、もっとも広く一般に用いられるのはフラッシュ構造のものです。これに対しランバーコア材は芯材も集成材とはいえ無垢材であることで、物理的特性からフラッシュ構造とは一線を画すもので、より品質は高いと考えられます。

実は私は自身でもこのランバーコア材を自作し、飾り棚などの正面の扉などに用いるということも屡々やっています。

その主要な意図は、扉などを構成する場合、もっとも合理的な手法は框組という構造になると考えていますが、この框組の合理性の前に、見付部位の木質としての美麗さをシンプルに表現したいと考えるからです。

しかし木部であれば、置かれた環境に大きく影響を受け、反ってしまったり、伸び縮みすることで、扉としての機能不全を起こしてしまうのが常です。

これを排し、プレーンな1枚の板として、長期の使用に耐えられるような手法を考えれば、フラッシュ構造が最良なのかも知れませんね。

ただ私はフラッシュ構造へは強い忌避感があり、もう1つの手法であるランバーコアの構造を選択しているというわけです。

前述の通り、ランバーコアであれば無垢材に近い物理的耐久性もあり、高品質さも備えます。

以下、少し具体的に私のランバーコア材の自作についてお話しします。

自作のランバーコア材

銘木の厚板を6mmほどに製材し、これを桑原のプレナーで丁寧に削り、4mmほどの厚さに決めます。

一方、用意したランバーコア材の木端四方にフェイス材と同種材をあらかじめ練っておきます。

この芯材となる板に、削って平滑になったフェイス材を練り(貼り)、プレスし、この乾燥後、再度サラサラとプレナーで整え、最終的にフェイスの厚みを2.5mmほどに決め、その後木端のメチを払うなど整えて完成です。

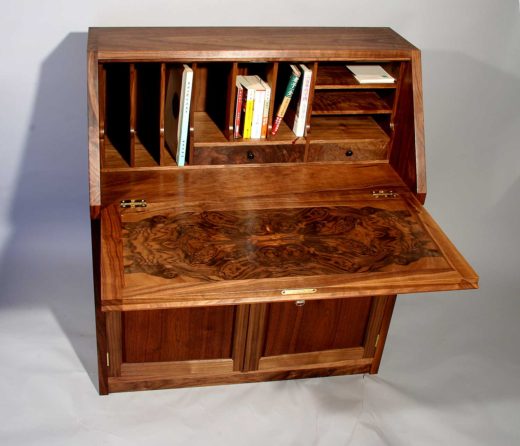

例えば家具の主材がブラックウォールナットであれば、Claroの単板を作り、これを練って扉などに用いるということが多いです。

以下、作例です。

Claroの特徴の1つとして根踏ん張りが大きく、広い板を製材した残りの部位が多いもの。

この部位はバール杢、カーリー杢などが醸されている事が多く、Claroならではの特質を有するところからとても貴重な部位になりますので、こうしたランバーコア材として活用することはとても高い有用性があるわけです。

こうした私のランバーコア作りは、かなり特異な部類にカテゴライズされるものですが、今回はシンプルにブラックウォールナット材の柾目を用いたスタンダードな手法です。

ただ一般的なランバーコア材ではフェイス(表面の単板)の杢板(突板)はわずかに0.15mmほどの薄突きというものが主流で、これでは無垢材様とはなりません。

突板そのものの品質も落ちますし、塗装仕上げも、いかにも合板という薄っぺらなものにしか仕上がりません。

今回はこのフェイスを薄突きの5倍近い厚みの0.7mmという、いわゆる 厚突のランバーコアを造ります。

0.7mmほどもあれば、その表面は無垢材と変わらぬ品質を有し、塗装仕上げも無垢材と遜色無いものとなります。

また木端を練った後、メチ払いをすることになりますが、薄突きの場合、このフェイスに鉋の刃が掛かってしまえばたちまちアンコ(芯材)が露わになってしまうところですが、0.7mmもあればそれは多少の被りも許容されます。

また必要とあらば、この木端へのメチ払いの後、この部位を整え、仕上げるべく板面そのものへも鉋を掛けることが可能です。

ほとんど無垢材の単板と考えて差し支え無い品質です。

実はこれまでも同様の主旨でランバーコア材を製造し使用してきたのですが、それも在庫が底を突いてしまったことから、今回新たに造る事に。

うちでは、無垢材が主材であり、このランバーコア材はめったに使いません。

なので、20年近く前に造ったランバーコア材が数ヶ月前まで在庫していたのですが、ついにこれが枯渇し、あらためて造ることになった次第。

今回は壁面収納キャビネット制作の具体的な話しの前に、個人の家具工房でこうしたランバーコア材を造るということはあまり無いのではと考えられるところから、その製造過程を簡単に紹介します。

ランバーコア材制作のプロセス

- 材木の調達

- 煮沸

- 突板(単板)製造

- 乾燥

- 突板の繊維方向の切断

- 突板の繊維方向の接着

- 既製のランバーコアへの練り

- 木端のカット

材木の調達

板目で並べていくのか、柾目でいくのか、用いる家具のイメージで決まりますが、今回はブラックウォールナットの柾目で通直性のあるリニアなラインを狙います。

ブラックウォールナットの柾目は、いわゆる年輪を表す木目も濃淡の他、様々な色調の変化が縞状に配され、美しく表れることは経験的にご存じだろうと思います。

この気品のあるブラックウォールナットの柾目で一定の幅で構成されたランバーコア材はとても魅力的なものです。

必要とされる材の寸法ですが、ランバーコアの基材から規定されますので、3×6(尺)、あるいは4×8(尺)ですので、2m、あるいは2,6mの長さものが必要となります。

6尺の方になると、柾目が真っ直ぐに2.6mの長さ、というのは、条件としてはなかなか厳しいものがあります。

幅ですが、数枚の構成で3尺、あるいは4尺としますが、できるだけ幅広のものにしたいところです。

これは本柾で素直な木味であれば、という条件になりますので、こちらも厳しいものがあります。

貼り合わせた隣り合った木味が違和感なく連続して視られるには本柾が必須の条件ですからね。

今回は以下の2丁のフリッチ材を手当て

2,900L 150w 120t

2,500L 160w 120t

なお、突くのであれば、できれば生材の方が柔らかく突きやすいのですが、家具制作着手の日程がタイトなこともあり、材木屋にストックしてあった乾燥材から求める事になりました。

煮沸

乾燥材でしたので、突くには煮沸の工程が欠かせません。

120mmという厚みもあり、約2週間ほど煮沸しています。

突板製造

依頼した突板工場では厚さ1.0mm以上の突板(単板)製造も可能な機械設備を有しているところでしたが、今回は0.7mmとします。

突き板製造にはロータリーとスライサーという大きく分け2種の方法がありますが、今回は柾目ですのでスライサーです。

簡単に言えば、ロータリーというのは野菜のカツラ剥きのような方法。

スライサーは超仕上鉋盤のように板面に平行にスライスしていく方法。

ところで、この厚突の単板の厚みですが、突板トップメーカーの〈北三〉なども含め、0.5mmという厚さのものは需要も多いそうで、樹種にも依りますが在庫管理されているものもあるようです。

一方、0.7mm〜となると、いずこでも特注扱いになるようでです。

動画は気まぐれに撮ったもので良い撮影ではありませんが、参考までにご覧下さい。

今回は1丁あたり150枚が穫れ、計300枚です。これだけ獲れるといいうのは歩留まりとしては悪く無いなという感じを受けます。

残る突き尻、わずか1cmほどしかありませんからね。

乾燥

突板は含水率はとても高い状態ですので、このままでは次の工程に移れません。

適切な含水率になるまで乾燥させる必要があります。

乾燥には屋内の天井からぶら下げ、自然の大気中で乾燥させる方法と、強制的に熱風で乾燥させるローラードライヤーという機械を用いる方法があります。

ここで1つ重要なポイントがあります。

突いた直後では、色調が安定しません。一定の時間経過の中で、樹種本来が有する色調が醸され、定着します。

ブラックウォールナットのように色が命のような樹種は、この乾燥工程はとても重要です。

ブラックウォールナットなど濃色の合板で、あまりに不自然な色調を持つものも実は多く出回っていますが、この乾燥工程が杜撰、つまり生産性追求の余り、本来の色調が安定しない段階で合板などに加工してしまうことによる弊害が考えられますので知っておきたい知見の1つです。

突板の繊維方向の切断

合板のフェイスに用いる突き板(単板)ですが、厚突の場合は特に両端の木端が揃わないと綺麗に練る(貼る)ことができませんので、専用の大型カッターで切断し、整えます。

突板の繊維方向の接着

合板に突き板を練るには、複数枚の突き板を平行に並べ、所定の幅に繫げていかねばなりません。

合板製造過程で行うことも可能ですが、プレ処理として、あらかじめ所定の幅に繫げてしまうことで、合板製造過程は高精度で合理的に行うことができます。

そのため、このプレ処理を行いました。

〈クーパー〉というドイツ製の機械ですが、2つの単板を密着させて置き、これに波状に樹脂を塗布することで密着、安定させるというものです。

私はこの機械は初見でしたが、見事なものと関心しきりでした、

既製のランバーコアへの練り上げ、木端のカット

練る工程の業者はまた別ですが、クーパー処理されているいことで、全てはスムースに運んだようです。

仕上がりの評価

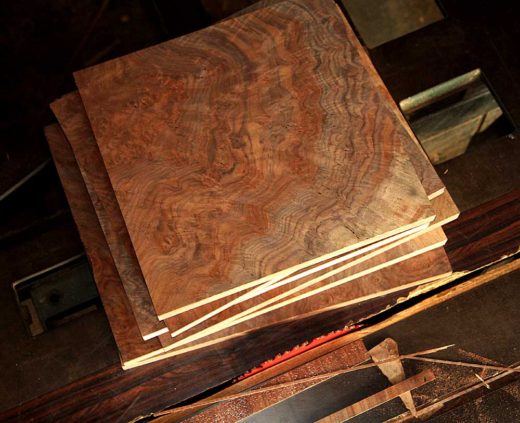

今回は21mm、24mmの2種の厚みで、4×8(尺)で造りました。

合わせて18枚。

4×8(尺)→1,210mm×2420mm、はかなりの大きさで取り回しはとても大変になりますので、幅方向を半分に割る(2×8(尺))ことも考えましたが、歩留まりを考えますと大きい方が良いに決まっています。

長期に渡る煮沸で色調の劣化が懸念されましたが、仕上がりを視れば、画像の通り、無垢材と遜色の無い色調を残しており、杞憂であったようです。深く安堵したものです。

工房生活も晩年を迎えつつあるわけですが、前回20年ほど前に造って以来ということは、かなりの先行投資ということになりますので、これを機に、今後も長期に渡り木工に挑み続けるという自己確認であり、意思の表明でもあります。

コロナ禍を受け、住宅関連需要がどう変化し、推移していくのか、未だ判然としない状況がありますが、そこに振り回されること無く、泰然と構えつつ、良い木工を追求していく姿勢に変わりはありません。

無垢材とともに、場合によってはこの美麗なランバーコア材を上手に使い分け、良質で適正な価格の家具を作っていこうとあらためて考えているところです。

木工家具のデザイナー & 職人のartisanです。

木工家具のデザイナー & 職人のartisanです。